Co Mierzy „Czas Realizacji”?

Czym jest „czas realizacji” ?

W ramach każdego procesu produkcyjnego, usługowego czy biznesowego, zdefiniować można kroki lub procedury nie stanowiące fragmentów aktywnej pracy, np.: kolejkowanie zadań w oczekiwaniu na dostępność zespołu, oczekiwanie na zatwierdzenia śród-etapowe, stan gotowości na testy, czekanie na finalne zawiedzenie, ustalanie harmonogramu dostaw itp. Kroki te pozwalają optymalnie zarządzać procesem i zapewniać wymaganą jakość produktu przy jednoczesnym poszanowaniu potrzeb i tempa zespołu.

Jednak twój klient nie musi być świadom żadnych prac niezwiązanych bezpośrednio z treścią jego zamówienia, nie muszą go także interesować wewnętrzne zawiłości twojego procesu. Z punktu widzenia oczekiwania na zamówienie, dla klienta istnieje tylko czas pomiędzy jego złożeniem a dostawą. To właśnie jest czas realizacji. Tę wartość klient postrzega jako twoja szybkość przetwarzania - warto więc uczynić ten czas możliwie krótkim.

Dlaczego czas realizacji ma tak duże znaczenie?

Czas realizacji jest z reguły jedynym wskaźnikiem na jaki zważają klienci. Możliwość szybkiego dostarczenia zamówienia, a przynajmniej umiejętność wiarygodnego prognozowania daty dostawy, nie raz jest czynnikiem decydującym czy klient wybierze usługi twoje, czy konkurencji. Tymczasem dotrzymywanie podanych prognoz realizacji zadań dodatkowo poprawia relacje z klientami i reputację firmy.

Co więcej, umiejętne oszacowanie czasów realizacji różnych projektów pozwoli ci lepiej zaplanować pracę zespołu, maksymalnie wykorzystując jego dostępność. Poskutkuje to lepszym prognozowaniem czasu ukończenia zleceń, większą przepustowością, a więc i wyższymi zyskami oraz redukcją przestojów.

Kiedy zaczyna i kończy się czas realizacji?

Czas realizacji to najprostszy z pomiarów wykonywanych w ramach praktyk szczupłego zarządzania. Jest to okres między otrzymaniem kompletnych wymagań / zamówienia produktu od klienta, a momentem przekazania mu gotowego produktu.

Przykłady

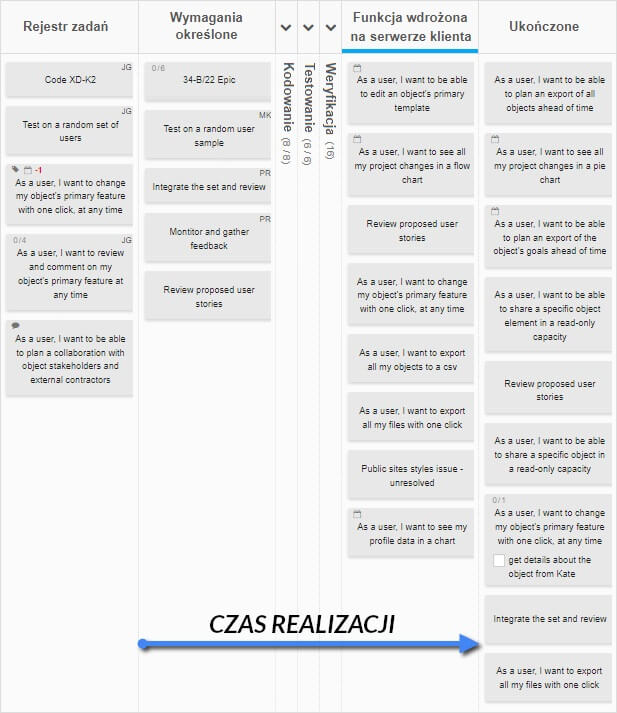

W przypadku nieskomplikowanego procesu tworzenia oprogramowania, czas realizacji to liczba dni (lub godzin, jeśli jesteś tak dobry!) między umieszczeniem zadania w kolumnie „Wymagania określone” a „Funkcja wdrożona na serwerze klienta”. Wartość ta zawiera więc wszystko: zarówno kroki oczekiwania, jak i aktywnego działania, wszystkie testy oraz czas potrzebny na zaimplementowanie przetestowanego kodu po stronie klienta.< br/>

W środowisku produkcyjnym zaś, czas realizacji będzie sumą:

- czasu oczekiwania na dostarczenie wszystkich części produktu przez dostawców,

- czasu potrzebnego na przetworzenie części na wszystkich etapach produkcji oraz przetestowanie gotowego elementu,

- czasu potrzebnego na dostarczenie towaru klientowi.

Jak skrócić czas realizacji?

Zacznij od ułatwienia sobie pracy i skorzystaj z systemów automatycznych, mierzących czas realizacji w twoim procesie. Ten początkowy pomiar posłuży jako punkt odniesienia kiedy już wprowadzisz ulepszenia.

Krok 1: Popraw wydajność etapów pracy aktywnej

Choć zdaje się to być trywialnym podejściem do skrócenia czasu realizacji, to zaskoczeniem może być fakt, że aktywny czas produkcji nie zawsze stanowi największą wartość w tym pomiarze. Niemniej jednak, niezależnie od wszystkich innych czynników, warto postarać się by aktywne etapy produkcji były jak najbardziej wydajne.

By zwiększyć efektywność etapów pracy czynnej, rozważ następujące metody:

- Ograniczenie pracy w toku na tych etapach procesu.

Limity WIP pomagają pracownikom skoncentrować się na jednym zadaniu naraz i wymuszają ukończenie rozpoczętych zadań przed zaangażowaniem się w następne. - Przyłożenie wagi do identyfikacji i eliminacji wąskich gardeł.

Powtarzające się blokowanie konkretnych etapów procesu liczbą zadań przekraczającą blokery w pozostałych etapach wskazuje na problem na tym etapie. Być może nie pracuje tam wystarczająca liczba ludzi, może nie mają oni wystarczających umiejętności lub też zadania docierające na ten etap są niekompletne lub trudne do zrozumienia. Niezależnie od przyczyn, wąskie gardła spowalniają cały system. Powodują nieefektywność i nierównomierność przetwarzania – a, co za tym idzie, nieoptymalne wykorzystanie wszystkich zasobów. - Przyjęcie przejrzystego systemu opartego o pobieranie zadań.

System Kanban lub Scrum zdolny jest ostrzegać zespoły pracujące na kolejnych etapach o konieczności podjęcia działania – czy to będzie chodzić o konieczność uzupełnieniu towaru, odebranie kolejnych zadań czy o przygotowanie dostawy. Systemy polegające na pobieraniu elementów pracy (z j. ang. “pull systems”), w przeciwieństwie do tych opartych na przepychaniu ich dalej (niezależnie czy następny etap jest gotowy czy nie), pozwalają pracownikom podejmować pracę wtedy, gdy stają się wolni od innych zajęć. Zapewnia im to na lepszą koncentrację i mniej stresu. Pełna przejrzystość systemu sprzyja lepszej koordynacji między etapami i zwiększa poczucie kontroli nad swoją częścią pracy w zespole.

W typowym scenariuszu produkcyjnym system pobierania może przyjąć także formę magazynu wyrobów gotowych, z którego realizowane (pobierane) są nowe zamówienia klientów, skracając czas działań przedprodukcyjnych i produkcyjnych do zera.

Krok 2: Zminimalizuj straty

Z punktu widzenia redukcji strat, wagę podobną do maksymalnego usprawnienia aktywnych etapów pracy będzie miało ograniczenie wszelkich zbędnych kroków i działań.

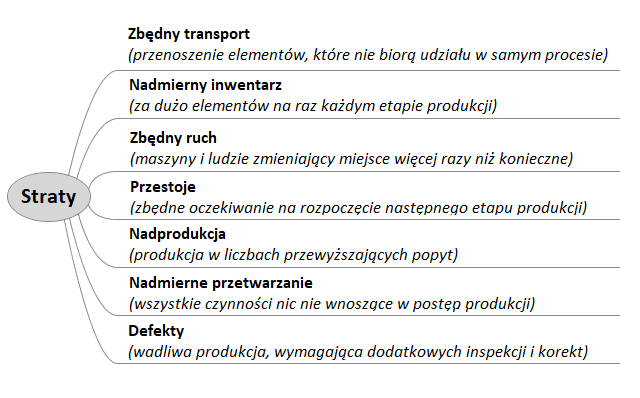

Na czas realizacji bezpośrednio wpływa przepustowość procesu, czyli ilość produktu, jaką wytwarza on w określonym czasie. By zwiększyć przepustowość, należy zwiększyć liczbę pracowników lub/i maszyn, bądź zwiększyć kwalifikacje osób i wydajność sprzętów znajdujących się na najbardziej intensywnych etapach pracy. Półprodukty biernie oczekujące na przetworzenie są formą mudy (strat). Dla pełniejszego obrazu tego, jakich strat należy unikać, przyjrzyj się rodzajom mudy zidentyfikowanym na poniższym obrazku. Tutaj zaś znajdziesz zalecane sposoby rozwiązywania każdej z nich.

Siedem rodzajów strat (Muda)

Siedem rodzajów strat (Muda)

Koncepcja produkcji just-in-time to jeden z filarów Systemu Produkcyjnego Toyoty. Wyobraź sobie firmę produkującą potrzebny przedmiot dokładnie na czas, kiedy jest on potrzebny oraz w liczbie odpowiadającej zmówieniu. Oznaczałoby to praktycznie zerowy poziom strat w czasie i materiałach. Jest to cel, który osiągnąć pomagają systemy bazujące na pobieraniu zadań oraz ograniczanie pracy w toku!

Krok 3: Zastosuj Heijunkę w dostawach i na produkcji

Ponieważ czas realizacji nie zależy wyłącznie od tempa produkcji, warto popracować także nad utrzymaniem jak najlepszych relacji z dostawcami. Celem jest tutaj dopasowanie schematu uzupełniania zapasów materiałowych do schematów zamówień klientów – synchronizacja łańcucha dostaw z własnymi potrzebami. Jeśli to nie jest możliwe, to może uda się chociaż zapewnić elastyczność w sposobie dostarczania materiałów: krótkoterminową organizację dostaw z wydłużonymi terminami płatności, co pomogłoby domknąć otwarty proces niezależnie od innych czynników.

Heijunka to termin z Lean Management opisujący wypoziomowanie przepływu pracy: uczynienie go tak równomiernym i przewidywalnym, jak to tylko możliwe, umożliwiając zrównoważone tempo pracy zespołu i niezawodny sposób przewidywania czasu dostawy produktów klientom. Innymi słowy, jest to technika zwalczania nierówności (mury) w procesie.

Krok 4: Skróć czas etapów oczekiwania

By zredukować czas przez jak zadania stoją, biernie czekając na kolejny etap pracy, nałóż na te nieaktywne etapy limity WIP, lub zatrudnij osoby o kwalifikacjach na tyle szerokich, że będą one mogły zmieniać stanowiska w zależności od aktualnego zapotrzebowania. W ten sposób zminimalizujesz różnicę między czasem realizacji: całkowitym czasem od zamówienia do dostawy – a czasem cyklu: okresem aktywnej pracy nad zamówieniem.

Czy wiesz, że?

Wizualne tablice Kanban Tool® w czasie rzeczywistym odczytują wartość czasu realizacji każdego zadania. Generują one również automatycznie wykres Czasu trwania cyklu, na którym prześledzisz ile czasu zajmuje przejście elementu między etapami pracy. Przetestuj serwis ze swoim zespołem – to nic nie kosztuje!

Czas jaki zadania spędzają w bezczynnych etapach systemu wpływa oczywiście na całkowity czas realizacji, jednak ma on także wpływ na koordynację pracy między różnymi zespołami. Warto ograniczyć bezczynność w systemie do minimum, by w miarę możliwości uniknąć okresów, w których zespoły nie mają się czym zająć.

Krok 5: Zdaj się na automatyzację

Zautomatyzuj wszystkie zadania rutynowe i aktualizacje statusów, lub przynajmniej powiadomienia jakie się z nimi wiążą. W środowiskach ściśle produkcyjnych, dobrym pomysłem będzie automatyzacja systemu zamawiania materiałów w taki sposób, by nowe partie były samoczynnie zamawiane kiedy zapasy spadną do ustalonego poziomu. To dobra metoda na skrócenie czasu oczekiwania i minimalizację opóźnień.

Regularne pomiary czasu realizacji twojego procesu pomogą oszacować, czy system dobrze reaguje na wymagania klientów. Choć jakość produktu najpewniej pozostanie najwyższą wartością w procesie produkcyjnym, to szybkość dostawy zawsze będzie ją gonić. By osiągnąć wymarzone połączenie wytwarzania wysokiej jakości produktów w szybkim, ale zrównoważonym tempie, spróbuj wdrożyć zasady szczupłego zarządzania do swoich działań.