Czym jest Analiza Rodzajów i Skutków Awarii (FMEA)?

Analiza rodzajów i skutków awarii (ang. Failure Mode and Effect Analysis – FMEA) to kompleksowa analiza ryzyka związanego z potencjalnymi punktami awarii w elementach systemu, czyli sposób na określenie jego odporności na usterki.

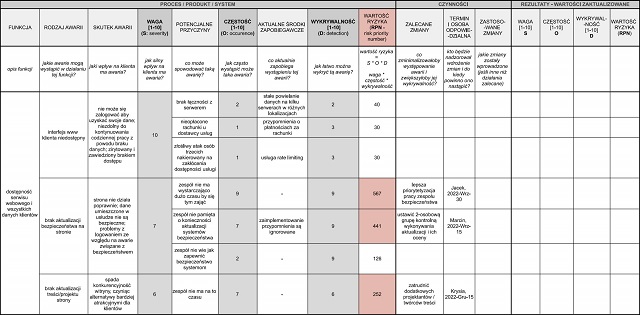

Wraz z identyfikacją słabych punktów – trybów awarii – zespoły analizują również ich potencjalne przyczyny, a szczególnie, w ramach analizy skutków, ich możliwy wpływ na inne komponenty systemu. Niewykluczone niesprawności, prawdopodobieństwo ich wystąpienia oraz skala ich wpływu wyrażane są ilościowo, na wykresie.

Kto korzysta z FMEA?

Stosowana w analizie procesów, produktów lub projektów, analiza rodzajów i skutków awarii wywodzi się z metod zarządzania systemami wojskowymi w latach 40-tych XX w. W latach 70-tych technika ta zyskała popularność w sektorach biznesu wymagających najwyższego poziomu niezawodności – w przemyśle lotniczym, motoryzacyjnym, w inżynierii jądrowej, naftowo-gazowej, a także w opiece zdrowotnej. FMEA jest często używana przez praktyków Lean Six Sigma, jako doskonałe dopełnienie popularnego w Six Sigma dążenia do prowadzenia procesu bezbłędnego („zero defektów”).

Po co przeprowadzać analizę rodzajów i skutków awarii?

Wyobrażenie sobie potencjalnej skali zniszczeń w wypadku awarii systemu militarnego czy platformy wiertniczej nie jest trudne. Jednak te same zależności między awarią a konsekwencjami dotyczą twojej firmy — defekty, przerwy w produkcji, przestoje serwisowe i wycofywanie produktów są kosztowne i negatywnie wpływają na twoją reputację oraz poziom zadowolenia (lub bezpieczeństwa!) klientów, co z kolei przekłada się na przychody firmy.

FMEA zapewnia systematyczne, interdyscyplinarne podejście do wykazania możliwych problemów i ich wpływu na dany system. W związku z tym, w analizie kluczowe jest wyraźne rozróżnienie między przyczyną a skutkiem: prawdopodobieństwo wystąpienia konkretnej przyczyny wady może być niewielkie, podczas gdy jej efekt może być katastrofalny. Weźmy na przykład roztopienie rdzenia w elektrowni jądrowej po uderzeniu w nią przez samolot — prawdopodobieństwo wystąpienia takiej przyczyny awarii oraz jej skutek są względem siebie zupełnie nieproporcjonalne! Oczywiście, nie każda kwestia badana z użyciem FMEA będzie tak poważna.

Celem zrównoważonego, efektywnego procesu produkcyjnego powinno być wbudowywanie środków kontroli jakości na każdym etapie, a więc zapewnienie jakości jako wynikającej z procesu, zwalniającej z konieczności kontroli jakości gotowych już produktów.

Kiedy warto przeprowadzić FMEA?

- Zmieniając sposób, w jaki przebiega istniejący proces

- Przed wydaniem planu kontroli i przed rozważeniem usprawnień

- Chcąc ustalić które z analizowanych słabych punktów procesu lub produktu są krytyczne dla systemu.

Czasami technika FMEA rozszerzana jest do analizy rodzajów, skutków i krytyczności awarii (FMECA, Failure Mode, Effects and Criticality Analysis), dla podkreślenia konieczności nazwania problemów krytycznych.

Jakie rodzaje FMEA się rozróżnia?

Analizę rodzajów i skutków awarii przygotowuje się zazwyczaj w celu oceny jednego z trzech obszarów: funkcji lub systemu, projektu lub procesu.

- FMEA systemu

poświęcona jest awariom wpływającym na cały system operacji firmy. Bada relacje między swoimi podsystemami oraz ich integrację z systemami zewnętrznymi. Jest to analiza wysokiego poziomu i – w zależności od rozmiaru systemu – czasami będzie zbyt ogólna, by mogła być wystarczająco dokładna. - FMEA projektu

koncentruje się na potencjalnych wadach produktu wynikających z inżynierii i defektów części składowych, a także z charakteru projektu, jego trwałości, integracji z innymi produktami, itp. - FMEA procesu

zajmuje się błędami wpływającymi na jakość produktu już podczas produkcji, obniżającymi niezawodność procesu i powodującymi niezadowolenie klienta, którym jednak nie można było zapobiec w fazie projektowej. Typowo, błędy takie wynikać będą z niemiarodajnych wskaźników procesu, zmiennych czynników ludzkich i sprzętowych oraz niestandaryzowanych praktyk produkcji.

Zalecenie ostrożności

Nie warto zobowiązywać się do wykonania analizy rodzajów i skutków awarii bez głębszego zastanowienia - chyba, że jest to wymagane przez przepisy bezpieczeństwa lub klientów. Kaizen i Six Sigma dostarczają wiele narzędzi do analizy przyczynowo skutkowej, np. 5 Why, diagramy Ishikawy, Metoda QFD, diagramy Pareta, itp. FMEA należy traktować jako ostatnią broń w analitycznym arsenale i bardzo precyzyjnie określić przedmiot ewentualnie podejmowanych badań.

FMEA są zwykle prowadzone przez większe zespoły tematycznych ekspertów, czasami z włączeniem przedstawicieli dostawców i klientów, którzy nieraz potrzebować będą szkolenia z korzystania z tego narzędzia analizy. Niewystarczająco dobrze zaplanowana i przeprowadzona analiza rodzajów i skutków awarii zdolna jest więc zmarnować wiele czasu i środków finansowych. W żadnym wypadku nie nazywamy tutaj techniki FMEA stratą czasu – dobrze wykonana analiza rodzajów i skutków awarii to bardzo potężne narzędzie – radzimy jednak upewnić się, że jej wynik będzie wart poniesienia wymaganych inwestycji.

Jak przeprowadzić analizę rodzajów i skutków awarii?

Krok 1: Wybierz zespół

Zbierz przedstawicieli każdej funkcji analizowanego procesu, np. projektowania, testowania, jakości, niezawodności, konserwacji, produkcji, marketingu - wraz z dostawcami i klientami. Postaraj się, by wybór osób nie był przypadkowy, lecz oparty na zakresie doświadczenia konkretnych osób. To istotne, bo od tych osób oczekiwać będziesz wskazówek odnośnie tego, co może pójść nie tak w znanych im częściach procesu oraz jakie rozwiązania byłyby możliwe do wprowadzenia. Muszą więc być w stanie dostarczyć tych informacji na podstawie doświadczenia lub znajomości konkretnego środowiska czy też aspektu produktu.

Krok 2: Określ zakres analizy

Analizy rodzajów i skutków awarii są z zasady dość szczegółowe. Niemniej jednak, to ty ustalasz zakres badań dla konkretnego scenariusza. Ważne będzie, by wszyscy uczestnicy analizy rozwiązywali problemy tej samej skali. Powinno to uniemożliwić przyrównanie w arkuszu FMEA przykładowych awarii typu „przerwy w działaniu usługi webowej” do „w stopce strony jest literówka”.

Jednocześnie, uważać trzeba by nie usunąć z zakresu analizy tych problemów, które wydają się nieistotne, ale mogą kryć w sobie znaczny potencjał konsekwencji.

Krok 3: Oszacuj potencjał wystąpienia awarii

Zdecyduj ile szczegółów ma zostać ujętych w analizie. Weź pod uwagę, że im więcej wymienisz sposobów, w jaki awaria wpływa na badany system, tym dokładniej będziesz w stanie oszacować ryzyko. Kluczowe elementy analizy to:

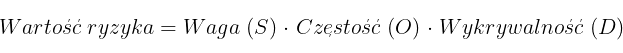

- waga – stopień, w jakim awaria wpływa na klientów (S, ang. severity)

- częstość – prawdopodobieństwo wystąpienia awarii (O, ang. occurence)

- wykrywalność – łatwość wykrycia awarii (D, ang. detection)

Uszereguj wpływ potencjalnych niepowodzeń na system, używając liczb od 1 do 10, gdzie jedynka oznacza ryzyko najniższe. Dzięki takiemu wartościowaniu, analizę będziesz mógł zwieńczyć wyliczeniem wartości ryzyka (ang. risk priority number, RPN):

Uwaga: kalkulacja RPN ma pewne ograniczenia i istnieją dla niej alternatywy. W praktyce czai się bowiem ryzyko poświęcenia wielu godzin na dyskusje mające ustalić, czy „prawdopodobieństwo wystąpienia wynosi 6, 7, a może tylko 5?”. Czasem spotkać więc można skalę okrojoną do wartości 1-3-7-10, lub opartą na kolorach sygnalizacji drogowej: czerwony, żółty, zielony. Więcej informacji o alternatywach dla RPN znajdziesz w sekcji „Dodatkowa lektura”, poniżej.

Krok 4: Wybierz punkty wymagające działania

Posortuj wszystkie możliwe awarie malejąco według ich obliczonych wartości ryzyka. Ryzyka, którym przypisano wartości najwyższe to oczywiście te, którymi firma powinna się zająć w pierwszej kolejności.

Według zasady Pareta, 20% przyczyn odpowiedzialne jest za 80% problemów. W związku z tym, jest duża szansa, że rozwiązanie kilku najważniejszych punktów ryzyka przyniesie znaczną poprawę w całym badanym obszarze. Zależne to będzie w dużej mierze od charakteru procesu i jego unikalnych problemów. Błędom krytycznym warto jednak przypisać środki naprawcze nawet jeśli nie mieszczą się one w owych 20% przyczyn.

Krok 5: Zaplanuj i wprowadź poprawki, po czym dokonaj ponownej oceny

Kiedy już wiesz, czym należy zająć się najpierw, stwórz plan działania. Wykonaj go, a gdy nowy proces zostanie wprowadzony, ponownie wykonaj FMEA. Pozwoli to zaktualizować wartości ryzyka już rozwiązanych problemów, a także zweryfikować czy zmiana wpłynęła może na inne rodzaje awarii. W wielu przypadkach zmniejszenie parametru wagi potencjalnej awarii (S) nie będzie możliwe. Skupić więc należy się na zwiększeniu łatwości i szybkości wykrywania awarii (D) i na zmniejszeniu liczby przypadków jej występowania (O). Warto również rozważyć zabezpieczenie procesu przed błędami.

Jakkolwiek uciążliwe, ponowne wykonanie analizy rodzajów i skutków awarii jest krokiem krytycznym dla utworzenia cyklu doskonalenia, odwrotnego do tkwienia w ślepym zaułku (choć, niestety w praktyce, FMEA niejednokrotnie zawodzi w tym momencie). Dzięki zaktualizowaniu FMEA o nowe dane, analiza ta może się również stać nieodzowną bazą wiedzy o badanym obszarze działania.

Stosując analizę rodzajów awarii i skutków w swoim procesie, produkcie lub systemie, zbliżasz się o kilka kroków bliżej do gwarancji, że zrobiłeś wszystko co możliwe by zapobiec defektom powodującym kosztowne opóźnienia, niezadowolenie klientów i pracowników.

Czy wiesz, że?

Innym dobrym sposobem na redukcję blokad produkcyjnych oraz ułatwienie ich wykrywania i rozwiązywania jest organizacja przepływu zadań na wizualnej tablicy

Kanban Tool®. Spróbuj już teraz!

Co więcej, analiza rodzajów i skutków awarii może posłużyć także jako nieocenionej wartości dowód na to, że twoja organizacja dokładnie przeanalizowała i oszacowała ryzyko swoich działań, oraz podjęła odpowiednie środki zaradcze w celu jego zminimalizowania. Posiadanie takiej dokumentacji w historii jest w stanie uratować firmę w przypadku konieczności udowadniania dopełnienia obowiązków zapewnienia bezpieczeństwa, lub – w ekstremalnym wypadku – potrzeby ustosunkowania się do roszczeń o odszkodowanie za spowodowanie utraty zdrowia lub życia.

Dodatkowa lektura

Alternatywy dla Wartości Ryzyka (risk priority number):