Wąskie Gardła Procesu i 5 Kroków Koncentracji

Wąskie gardło lub ograniczenie procesu to taka jego część, w której charakter przepływu znacząco się zmienia. Określenie „wąskie gardło” odnosi się do zmiany prędkości wylewania cieczy na etapie jej przepływu przez zwężającą się szyjkę butelki.

Wąskie gardła zwykle determinują wydajność procesu. Czas cyklu etapu ograniczonego ma bowiem bezpośredni wpływ na czas trwania całego procesu. Mimo, że wąskie gardła same w sobie nie są niczym złym, można je postrzegać jako najsłabsze ogniwa w procesie. Ograniczenia procesu można zniwelować za pomocą ukierunkowanych planów działania, np. pięciu kroków koncentracji, sprzyjając poprawie przepustowości.

Dlaczego wąskie gardła występują w procesach?

Wąskie gardła pojawiają się po prostu dlatego, że w każdym procesie – czy to na linii produkcyjnej, czy w procesie biznesowym – różne czynności zajmują różną ilość czasu, lub też poszczególne etapy mają inny poziom wydajności, czy nierówną liczbę zasobów.

Nierówny przepływ na różnych etapach procesu często łączy się z nadprodukcją. Zamiast realizować konkretne zamówienie, zespoły produkują co mogą w ramach dostępnego czasu i możliwości materiałowych, jakimi dysponują. Ponieważ nie używają wąskiego gardła do działania na korzyść procesu, sytuacja eskaluje. Magazyny zapełniają się produktami, na które popyt mógł w międzyczasie się zmienić.

Ograniczenia mogą być także wynikiem słabego planowania i koordynacji prac (patrz efekt byczego bicza).

Wąskie gardła mogą również stwarzać wysokie ryzyko ekonomiczne, między innymi dlatego, że praca na tych etapach wymaga 100% wydajności, co zwiększa zużycie maszyn, nie zachowując żadnego marginesu bezpieczeństwa. Na przykład, jeśli wytwórca tworzyw sztucznych produkuje element, dla którego powstania dostępna jest tylko jedna wtryskarka, to ta maszyna sama w sobie stanie się wąskim gardłem. Jej potencjalna awaria stanowi ryzyko kosztownego przestoju na całej linii.

Powszechność tego typu ograniczeń w łańcuchu dostaw wynika z degeneracji początkowo pozytywnego zjawiska. W latach 70tych na fali było komputerowe planowanie materiałowe. Systemy MRP i ERP charakteryzowały się wysoką dokładnością, więc menadżerowie je pokochali. Bywało jednak tak, że aktualizacja danych systemowych była pomijana lub błędna, podczas gdy nadzór ufał im całkowicie i pomijał to, co działo się faktycznie na hali produkcyjnej. Często prowadziło do nadpodaży produktu.

Ponadto, wąskie gardła pojawiają się również z powodu przetwarzania w partiach. Bywa tak, że maszyny i pracownicy są dostępni tylko w określonych godzinach w ciągu dnia lub tygodnia. By zwiększyć wydajność i w pełni wykorzystać dostępne okna czasowe, surowce do przetworzenia są organizowane w partiach. Problem polega na tym, że taka organizacja zadań toleruje gromadzenie nadmiernej ilości surowca lub półproduktów na etapie poprzedzającym ograniczenie, co jedynie umacnia wąskie gardło i generuje straty (muda).

Przykład

| Etapy | Czas przetwarzania |

|---|---|

| 1 | 2 godz. |

| 2 | 2 godz. |

| 3 | 5 godz. |

| 4 | 1 godz. |

| 5 | 2 godz. |

W tradycyjnym systemie partiowo-kolejkowym, etapy 1 i 2 szybko spowodują przeciążenie materiałowe na etapie 3, czyniąc go wąskim gardłem, podczas gdy etapy 4 i 5 bezczynnie oczekiwać będą na zakończenie prac w etapie 3.

Wąskie gardła prowadzą do strat nie tylko przez nadprodukcję. Straty powstają także w wyniku bezczynności na etapach oczekujących na wsad z etapu ograniczonego.

Jak rozwiązać problem wąskich gardeł w pięciu krokach?

W metodyce Lean analizujemy strumień wartości procesu by zminimalizować straty, zatem wąskie gardła, jako prowadzące do dodatkowych strat, muszą naturalnie być czymś niekorzystnym, prawda? Niekoniecznie! Wąskie gardła pełnią rolę patrolu linii produkcyjnej, często wskazują na problemy w procesie, ale rzadko są ich główną przyczyną. Ograniczenia te wiążą się z długim czasem cyklu: czasem potrzebnym na spełnienie żądania klienta. Jednak jeśli zrozumiesz, jak sobie z nimi radzić, możesz całościowo poprawić przepływ pracy.

Jednym z myślicieli, z których pracy czerpał ruch Lean, był Eliyahu Goldratt. Wprowadził on metodę znaną jako pięć kroków koncentracji, oddziałującą na przepustowość procesu. Metoda ta skraca czas cyklu i zwiększa zadowolenie klientów. Te pięć kroków wprowadza pozytywne zmiany z wykorzystaniem ..wąskich gardeł!

Krok 1: Zidentyfikuj wąskie gardło

Teoria ograniczeń Goldratta wnosi, że poprawiając przepustowość w miejscu innym niż wąskie gardło procesu, spowodujesz jeszcze większe straty. Patrząc na powyższą tabelę - jeśli poprawimy przepustowość etapów 1 i 2, to jeszcze więcej zadań kolejkować się będzie do etapu 3. Poprawa przepustowości etapu 5 również będzie marnotrawstwem, ponieważ nigdy nie osiągnie on nowej możliwej prędkości. Wynika to z faktu, że to etap 3 nie jest w stanie go wystarczająco szybko zaopatrzyć.

Managerowie wybierający się na spacer Gemba powinni mieć na uwadze osoby lub maszyny, które zawsze są zajęte, nawet gdy inni stoją bezczynnie. Typowo, to właśnie osoby lub urządzenia, przed którymi zawsze stoi sterta pracy, są wąskimi gardłami procesu.

Czy wiesz, że?

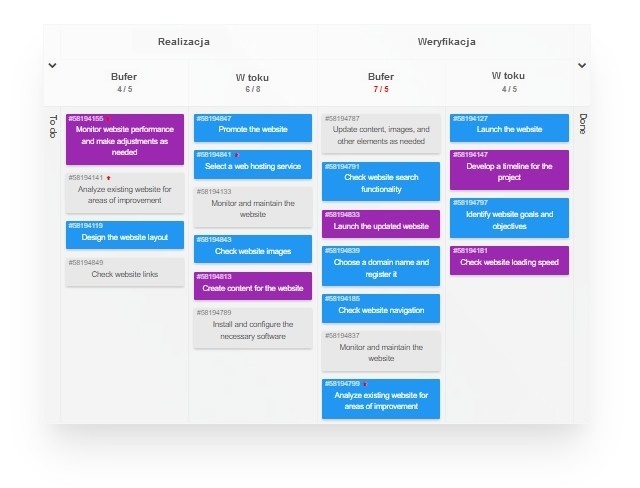

Kanban Tool® wizualizuje etapy procesu jako kolumny, czyniąc identyfikację wąskich gardeł bezproblemową. Wypróbuj to genialne w swej prostocie podejście, korzystając też z innych zalet tablicy zarządzania wizualnego, takich jak limity WIP, automatyzacja procesów czy śledzenie czasu pracy.

Krok 2: Wykorzystaj wąskie gardło

Aby skutecznie wykorzystać wąskie gardło, musisz najpierw ustalić, czy jest to istotna część procesu – ważne, by znalezione ograniczenie nie było krokiem pomijalnym dla wartości produktu, np. wysyłką raportu dla kierownictwa.

Jeśli znaleziony etap wąskiego gardła jest niezbędną, generującą wartość częścią procesu, to upewnij się, że w jego ramach wykonuje się tylko przypisaną mu pracę. Na przykład, możesz mieć powód, by sądzić, że jeden z twoich programistów stanowi wąskie gardło procesu. Jednak gdy z nim porozmawiasz, może się okazać, że nagminnie ma do czynienia ze słabą dokumentacją wymagań. Tak więc, oprócz samego kodowania, musi poświęcić dodatkowy czas na doszukanie się faktycznych żądań klienta. Jeśli sprawisz, że programista wraz z żądaniem zacznie otrzymywać wszystkie potrzebne mu informacje, możesz skrócić czas realizacji.

Krok 3: Podporządkuj proces ograniczeniu

Wąskie gardło określa prędkość produkcji. Etapy 1 i 2 powinny realizować pracę w tempie dostosowanym do możliwości następującego po nich etapu. Teoria ograniczeń nazywa to podejściem drum-buffer-rope (werbel-bufor-lina). Wg niego, metaforyczna lina przywiązana jest do ograniczenia, powodując, że pozostałe etapy się do niego dostosowują. W rezultacie, wąskie gardło nie jest zaopatrywane ani za szybko, ani za wolno (co mogłoby powodować przestoje). Lina pełni więc rolę bufora, dając zespołowi znać, jaka ilość pracy wymagana jest w danym momencie.

Szczupła produkcja traktuje bufory procesowe jako zapasy „pozytywne”, służą bowiem do zrównoważenia wahań popytu między poszczególnymi etapami. Rozmiary buforów powinny być dopasowane dokładnie do sytuacji i być nie większe niż to absolutnie konieczne. Z kolei zapasy „negatywne” to dowolnej formy straty, wynikające z nadprodukcji, nadmiarowego zamawiania materiałów lub z nadwyżek produkcyjnych.

Krok 4: Wzmocnij etap wąskiego gardła

Na tym etapie przyjrzyj się jak reszta linii może pomóc w uwolnieniu wąskiego gardła. Wracając do naszej tabeli, może np. pracownicy przypisani do etapów 4 i 5 mogliby pomóc na etapie 3, kiedy jest przeciążony? W Kanbanie nazywamy taką współpracę swarming — zespół próbuje wspólnie rozładować wąskie gardło przez redystrybucję zasobów - w tym przypadku, siły roboczej, w efekcie zwiększając wydajność. Możesz też poprawić wydajność etapu ograniczonego lepiej go zagospodarowując: przypisz do pracy nad nim większą liczbę osób, zainwestuj w szybsze maszyny, albo zwiększ jego automatyzację.

Przykład Na tabeli z przykładowym procesem (powyżej): podwajając wydajność etapu 3 przez np. uruchomienie drugiej, równolegle pracującej maszyny, możesz skrócić czas przetwarzania z 5 do 2,5 godzin.

Krok 5: Uruchom proces i obserwuj wąskie gardło

Ostatnim krokiem jest sprawdzenie jak praca przepłynie przez etap wąskiego gardła, nad którego uwolnieniem pracowałeś. Jeśli bez zmian - zacznij od nowa. Kiedy zaobserwujesz, że wprowadzane zmiany przestają wnosić poprawę do czasu cyklu, dany etap możesz uznać za zoptymalizowany. Wtedy możesz rozważyć identyfikację ograniczeń ewentualnie występujących na innych obszarach linii.

Uzbrój proces do walki z wąskimi gardłami

Wąskie gardła pojawiać się będą zawsze i warto mieć je pod kontrolą. Organizowanie zespołów czy linii technologicznych w komórki o kształcie litery U ułatwi nadzór nad całością procesu. Im szybciej zespół będzie w stanie zauważyć pojawiające się wąskie gardło, tym szybciej będzie w stanie je – wspólnymi siłami - rozwiązać. Dodatkowo, wykorzystanie Andonów na linii może usprawnić zatrzymanie jej w razie potrzeby, na bieżąco informując o stanie przepływu.

W przypadku zespołów korzystających z oddzielnych biur, ale współpracujących na wirtualnej tablicy Kanban, skutecznym sposobem zobrazowania i rozwiązania wąskich gardeł jest użycie etapów kolejkowania. Każdy etap pracy na tablicy można podzielić na podetapy „oczekujące, zaczęte, ukończone”, lub co najmniej na „oczekujące / w toku”. Wówczas, w ciągu kilku sekund będzie można stwierdzić gdzie i dlaczego powstało ograniczenie przepływu: któryś etap przetwarza zadania zbyt wolno lub zbyt szybko, powodując przeładowanie kolejki go poprzedzającej lub następującej po nim.

Inne sposoby niwelowania ograniczonego przepływu

W radzeniu sobie z wąskimi gardłami pomocne mogą też być inne techniki. Eliyahu Goldratt opracował procedurę zwaną Evaporating Cloud (znikająca chmura): wąskie gardła często powstają w wyniku bazowania procesów na nieadekwatnych założeniach. Evaporating Cloud analizuje współzależności w procesie, wskazując co i jak należałoby zmienić. Samo pojawienie się wąskiego gardła nie zawsze wyjawia przyczynę niepożądanych efektów w produkcji. Dlatego praca z metodyką Lean jest tak korzystna – stosowane w jej ramach techniki pomogą zadać właściwe pytania i dotrzeć do pierwotnej przyczyny ograniczeń w procesie.

Bieżące utrzymanie przejrzystości w procesie, stosowanie 5S i spacery Gemba również pomogą w identyfikacji wąskich gardeł. Ponadto, na diagramie skumulowanego przepływu sprawdzisz wpływ inicjatyw niwelujących wąskie gardła na czas cyklu.

Korzyści wynikające z pracy z wąskimi gardłami:

- Zwiększona produktywność i krótszy czas cyklu, przy jednoczesnym skróceniu czasu przestojów;

- Standaryzacja sposobu radzenia sobie z przeciążeniem i zmianą w procesach;

- Ograniczenie nadprodukcji; mniejsze straty czasu i wysiłku w zespołach;

- Bardziej przewidywalna i stabilna przepustowość procesu – a, w rezultacie, bardziej usatysfakcjonowani klienci i pracownicy.

Dodatkowa lektura

- Lean Thinking: Banish Waste and Create Wealth in Your Corporation (KSIĄŻKA)

- Swarming: A Team-based approach to getting work done

- Theory of Constraints (KSIĄŻKA)

- Flow in the Office: Implementing and Sustaining Lean Improvements (KSIĄŻKA)

- The Lean Turnaround: How Business Leaders Use Lean Principles to Create Value and Transform Their Company (KSIĄŻKA)