Bottlenecks und die 5 Fokussierungsschritte

Genauso wie der Fluss einer Flüssigkeit am engen Hals einer Flasche behindert wird, sind Prozessengpässe – oder Bottlenecks (“Flaschenhälse”) – Teil eines Prozesses, bei dem sich das Flussverhalten nachhaltig verändert.

Die Kapazität eines Prozesses wird in der Regel durch seine Bottlenecks bestimmt. Die Zykluszeit eines Engpasses hat einen direkten Einfluss auf die Taktzeit, die der gesamte Prozess bereitstellen kann. Bottlenecks sind zwar per se nichts Schlechtes, können aber durchaus als das schwächste Glied in der Prozesskette angesehen werden. Prozessbeschränkungen können mit zielgerichteten Maßnahmenplänen, z. B. den 5 Fokussierungsschritten, abgebaut werden, was insgesamt zu einer Verbesserung des Prozessdurchsatzes führt.

Warum treten Bottlenecks auf?

Bottlenecks entstehen einfach deshalb, weil in jedem Prozess – sei es eine Fertigungslinie oder ein Geschäftsprozess – weil verschiedene Aktivitäten unterschiedlich viel Zeit in Anspruch nehmen bzw. verschiedene Prozessstufen infolge begrenzter Ressourcen und Leistungsvermögen unterschiedliche Kapazitäten besitzen.

Ungleichmäßige, nicht ausbalancierte Ströme und Ressourcen in verschiedenen Phasen können mitunter zu einer Überproduktion führen. Anstatt zu produzieren, was bestellt wird, produziert man dann, was im Rahmen der zeitlichen und materiellen Möglichkeiten produziert werden kann. Statt dem Flaschenhals “ein Schnippchen zu schlagen”, verschärft sich so schnell die Situation. Denn nun hat man die Läger voll mit Fertigprodukten, die mitunter einer in der Zwischenzeit veränderten Nachfrage gegenüberstehen.

Engpässe können auch eine Folge von schlechter Planung und schlechter Koordination sein (vgl. Bullwhip-Effekt).

Ein Engpass stellt zudem ein erhöhtes wirtschaftliches Risiko dar. Beispielsweise, weil die Maschine typischerweise mit voller Auslastung läuft, der Verschleiß der Maschinen potenziell zunimmt und keine Redundanz vorhanden ist. Wenn z. B. ein Spritzgießer ein großes Formteil herstellen muss, für das nur eine Spritzgussmaschine zur Verfügung steht, wird diese Maschine selbst zum Bottleneck. Dadurch entsteht ein potenzielles Risiko erheblicher Stillstandszeiten für die gesamte Linie, falls die Maschine ausfallen sollte.

Ein Grund, warum Zwänge in der Lieferkette so dominant sind, ist ein positives Phänomen, das sich ins Gegenteil verkehrt hat: In den 1970er Jahren wurde die computergestützte Materialdisposition erfolgreich. Diese Systeme (MRP, ERP) verfügten über eine hohe Zuverlässigkeit und Manager liebten sie. Allerdings sind sie komplex und ihre Daten nicht immer auf dem neuesten Stand, und die Mitarbeiter vertrauen den Systemen blind, statt zu beobachten, was in der Fertigung geschieht und was zu einem Überangebot an Material führt.

Schließlich treten Engpässe auch aufgrund von Losfertigung (Batch-Verarbeitung) auf. Maschinen und Arbeitskräfte stehen teilweise nur zu begrenzten Tages- oder Wochenzeiten zur Verfügung. Um die Wirtschaftlichkeit zu erhöhen, werden die Rohstoffe deshalb in Chargen organisiert, sodass die “Zeitfenster” voll ausgelastet werden. Das Problem dabei: Man toleriert, dass sich dafür übermäßig viel Rohmaterial bzw. Halbfertigprodukte im vorhergehenden Schritt aufstauen, was wiederum den Engpass “zementiert” und Muda (Verschwendung) darstellt.

Beispiel

| Schritte | Bearbeitungszeit |

|---|---|

| 1 | 2 Stunden |

| 2 | 2 Stunden |

| 3 | 5 Stunden |

| 4 | 1 Stunden |

| 5 | 2 Stunden |

In einer klassischen Batch-and-Queue-Fertigung führen die Schritte 1 und 2 schnell zu einem Materialüberfluss, der in Schritt 3 auftritt und ihn zum Flaschenhals macht, während die Schritte 4 und 5 untätig bleiben und auf den Output von Schritt 3 warten.

Bottlenecks verursachen nicht nur Verschwendung durch Überproduktion, sondern auch anhaltende Leerlaufphasen in nachfolgenden Produktionsschritten.

Wie löst man Engpässe mit den 5 Fokussierungsschritten?

In Lean analysieren wir den Wertstrom, um Verschwendung zu reduzieren, und Bottlenecks, die zu zusätzlicher Verschwendung führen, sind als schlecht zu betrachten, richtig? Nicht unbedingt. Engpässe sind die Wächter Ihrer Produktionslinie: Sie weisen oft auf Probleme im Prozess hin, aber nur selten sind sie die eigentliche Ursache. Engpässe bestimmen die Zykluszeit – die Zeit, die Sie mindestens benötigen, um den Kundenwünschen nachzukommen. Wenn Sie jedoch wissen, wie Sie mit ihnen umgehen müssen, können Sie Ihren Gesamtprozess flotter machen.

Einer der Vordenker, die sich Lean zum Vorbild nahm, war Eliyahu Goldratt. Er führte eine Methodik ein, die als 5 Fokussierungsschritte (5 Focusing Steps) bekannt ist und speziell darauf abzielt, den Durchsatz zu verbessern, die Zykluszeiten zu verkürzen und die Kundenzufriedenheit zu erhöhen. Die 5 Schritte bringen positive Veränderungen mittels …Bottlenecks!

Schritt 1: Identifizieren Sie den Bottleneck

Goldratts Engpasstheorie besagt, dass, wenn man den Durchsatz an einem anderen Ort als dem Punkt des Engpasses verbessert, man die Verluste noch weiter erhöht. Es ist aus der obigen Tabelle ersichtlich: Wenn wir den Durchsatz der Schritte 1 und 2 verbessern, türmt sich vor Schritt 3 noch mehr Material auf. Wenn der Durchsatz der Schritt 5 verbessert würde, wäre auch dies Verschwendung, da nun der verbesserte Durchsatz von Schritt 5 niemals genutzt werden könnte, denn Schritt 3 ist nicht in der Lage, ihn mit der ausreichenden Menge zu versorgen, die Schritt 5 zur Erreichung seiner vollen Kapazität benötigen würde.

Führungskräfte, die Gemba Walks durchführen, sollten einen Blick für Personal und Maschinen haben, die ständig beschäftigt sind, während andere untätig bleiben. Oft ist der Mitarbeiter oder die Maschine, die einen Berg von Arbeit vor sich hat, der Engpass.

Wussten Sie schon?

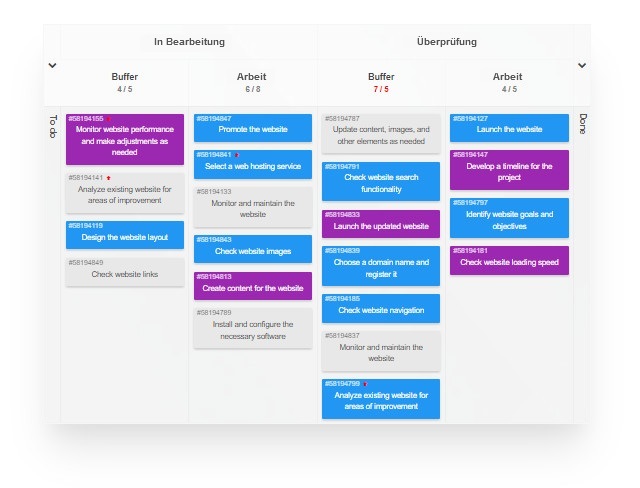

Kanban Tool® visualisiert die Prozessschritte als Spalten, wodurch Engpässe mühelos identifiziert werden können. Probieren Sie diesen einfachen, aber brillanten Ansatz aus und profitieren Sie von weiteren Vorteilen des virtuellen Prozessboards, z. B. WIP-Limits, Prozessautomatisierung, Zeiterfassung und Berichterstellung.

Schritt 2: Den Bottleneck honorieren und ausnutzen

Um einen Flaschenhals auszunutzen (d. h. voll auszulasten), müssen wir zunächst feststellen, ob dieser ein legitimer Bestandteil der Wertschöpfungskette ist. Achten Sie darauf, dass der Engpass nicht ein überflüssiger Schritt, etwa ein Verwaltungsakt, ist.

Wenn der Engpass ein notwendiger, wertschöpfender Prozessteil ist, dann stellen Sie sicher, dass er lediglich die Arbeit erledigt, die zu dieser Wertschöpfung beiträgt. In einem Entwicklungsteam mag man zum Beispiel einen der Entwickler für den Engpass halten, aber wenn Sie mit ihm sprechen, werden Sie vielleicht erfahren, dass sie sich mit einem mangelhaften Lastenheft herumschlagen muss. Deshalb musste sie neben der Programmierung selbst auch ihre Zeit damit verbringen, die eigentlichen Anforderungen erst einmal zu ermitteln. Stellen Sie also zunächst sicher, dass sie alle Informationen hat, und die Entwicklungszeit reduziert sich signifikant.

Schritt 3: Ordnen Sie alle anderen Prozessschritte dem Bottleneck unter

Das bedeutet: Der Engpass bestimmt den Takt der Lieferung, wie ein Steuermann in einem Ruderboot. Schritt 1 und 2 sollten also nur so schnell ausgeführt werden, dass ein Arbeitsvorrat entsteht, den der Engpass bewältigen kann. Die Theory of Constraints nennt diesen Ansatz Drum-Buffer-Rope (Trommel-Puffer-Seil), bei dem ein metaphorisches Seil mit dem Engpass verbunden ist, sodass der Rest der Versorgungslinie mit ihm Schritt hält. Dieses “Seil” (im Sinne einer Rückkopplung) sorgt dafür, dass der Engpass weder zu schnell noch zu langsam vom “Zulauf” versorgt wird, sodass der Bottleneck nicht stillsteht. Das Seil übernimmt dabei die Regelfunktion des Puffers und stellt sicher, dass das Team eine Rückmeldung bekommt, wann zu viel (oder zu wenig) Reserve vorhanden ist.

Lean Manufacturing betrachtet Prozesspuffer (“Buffer”) als “guter” Materialbestand, denn dieser dient dazu, Nachfrageschwankungen zwischen den einzelnen Schritten auszugleichen (und sollte dafür so groß wie nötig und so gering wie möglich sein). Dagegen ist Überproduktion, unnötige Materialbevorratung und Fertigungsüberschüsse in jeglicher Form Verschwendung, also “schlechter” Lagerbestand (“Stock”).

Schritt 4: Den Bottleneck beseitigen

In dieser Phase untersuchen Sie, wie der restliche Produktionsprozess zur Beseitigung des Engpasses beitragen kann. Vielleicht können die Schritte 4 und 5 in unserer Tabelle in Schritt 3 aushelfen, wenn dieser überlastet ist. In Kanban wird dieser Vorgang als Ausschwärmen bezeichnet: Das Team versucht, den Engpass durch Ressourcen-Umverteilung (hier der Arbeitskraft) zu entlasten und den Ausstoß so zu erhöhen. Oder Sie können den Flaschenhals erweitern, indem Sie dessen Kapazität erweitern: Eventuell benötigen Sie mehr oder schnellere Maschinen oder mehr Automatisierung für diesen Schritt.

Beispiel Wenn Sie Schritt 3 in unserem Beispiel verdoppeln könnten, indem Sie beispielsweise eine zweite Maschine parallel laufen lassen, ließe sich die Verarbeitungszeit von Schritt 3 von 5 auf 2,5 Stunden reduzieren.

Schritt 5: Starten Sie den Prozess neu und reviewen Sie den Bottleneck

Der letzte Schritt dieser Methode besteht darin, sicherzustellen, dass Sie den Prozess mit dem neuen Arbeitstempo wieder aufnehmen und beobachten, wie sich der Bottleneck verhält. Wenn nötig, fangen Sie wieder von vorne an. Erkennen Sie aber, dass der vermeidliche Flaschenhals Ihre Zykluszeit nicht weiter verbessert, so brauchen Sie diesen nicht weiter zu betrachten. Wenn das passiert, dann hat sich der Engpass an einen anderen Bereich Ihrer Produktionslinie verlagert.

Machen Sie Ihre Prozesse fit für Bottlenecks

Es wird immer wieder zu Engpässen kommen, und man muss sie im Auge behalten. Wenn Sie Ihre Teams oder Prozesslinien in U-förmige angeordneten Zellen organisieren, haben die Mitarbeiter einen schnellen Überblick über die gesamte Fertigungslinie. Auf diese Weise kann das Team sofort erkennen, wenn Engpässe auftreten, und aushelfen. Setzt man zudem Andons als Teil der Linie ein, können die Teammitglieder die Linie bei Bedarf anhalten oder sich über den aktuellen Prozesszustand informieren.

Für Teams ohne gemeinsames Büro, die an einem virtuellen Kanban Board zusammenarbeiten, bietet sich als effektive Lösung zur Visualisierung und zum Umgang mit Engpässen das Hinzufügen von Warteschleifen an. Jeder Schritt auf dem Board wird in wartende, laufende und abgeschlossene Arbeit oder zumindest in “in Arbeit/erledigt” unterteilt. So wird bei einem sich aufbauenden Engpass innerhalb von Sekunden klar, wo und aus welchem Grund er entstanden ist. Entweder wird ein Schritt zu langsam oder zu schnell abgearbeitet, oder ein Schritt wird mit Aufgaben überlastet, die von einer vorhergehenden Stufe eintreffen.

Zusätzliche Möglichkeiten zur Behebung von Bottlenecks

Andere Problemlösungstechniken sind auch bei der Beseitigung von Engpässen hilfreich: Eliyahu Goldratt entwickelte eine Technik, die als Evaporating Cloud („Konflikt-Wolke“) bezeichnet wird: Häufig kommt es zu Engpässen, weil bei Herstellungsprozessen mit Annahmen gearbeitet wird, die einfach nicht zutreffend sind. Evaporating Cloud befasst sich mit den Wechselbeziehungen in einem Prozess und untersucht, was geändert werden muss und zu welchem Zweck. Das Auftreten von Bottlenecks verbirgt oft die Ursache in Form von unerwünschten Auswirkungen in der Produktion. Aus diesem Grund ist die Arbeit mit Lean-Methoden vorteilhaft. Die Arbeitstechniken helfen, die richtigen Fragen zu stellen, um die Ursache für die Engpässe in Ihrem Prozess an der Wurzel zu packen.

Die Verwendung von 5S, die Ordnung und Sauberkeit der Prozesslinien, und Gemba helfen zudem, Flaschenhälse leicht zu identifizieren. Schließlich können Sie durch die Analyse des kumulativen Flussdiagramms die Auswirkungen der Verbesserungsinitiativen auf Ihre Engpässe und auf die Zykluszeit Ihres Prozesses überprüfen.

Hauptvorteile bei der Beseitigung von Prozessengpässen:

- Erhöhte Produktivität und kürzere Zykluszeiten, mit weniger Stillstand und Produktionsproblemen

- Standardisierte Methode zum Umgang mit Prozessstaus und Prozessänderungen

- Eindämmung von Überproduktion - weniger Zeit- und Arbeitsaufwand für Teams

- Ein planbarerer und stabilerer Prozessdurchsatz - was zu zufriedeneren Mitarbeitern und Kunden führt

Zum Weiterlesen

- Lean Thinking: Banish Waste and Create Wealth in Your Corporation (BUCH)

- Swarming: A Team-based approach to getting work done

- Theory of Constraints (BUCH)

- Flow in the Office: Implementing and Sustaining Lean Improvements (BUCH)

- The Lean Turnaround: How Business Leaders Use Lean Principles to Create Value and Transform Their Company (BUCH)