Was ist Heijunka?

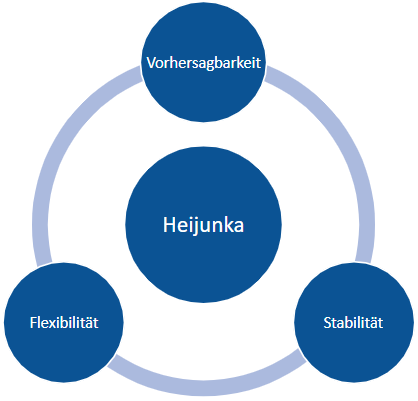

Heijunka (ausgesprochen hey-june-kuh) ist ein japanisches Wort, das soviel wie Nivellierung bedeutet. In Lean bezeichnet es die Nivellierung der Produktion, die darauf abzielt, den Prozessablauf zu verbessern, um der Kundennachfrage besser gerecht zu werden, Verschwendung zu reduzieren und Stapelverarbeitung zu verringern bzw. zu unterbinden.

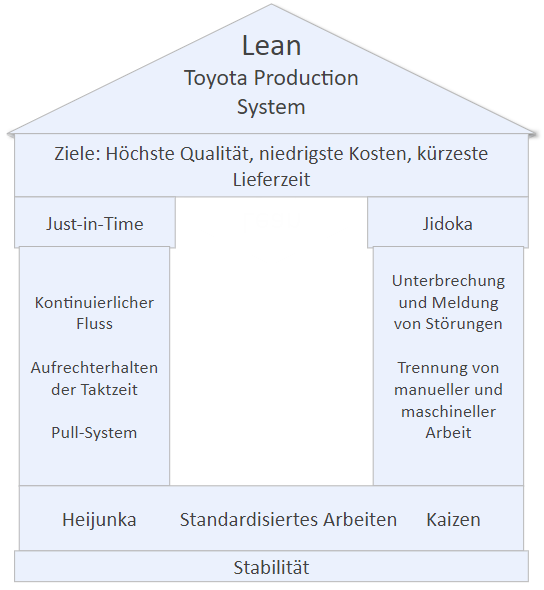

Heijunka bildet zusammen mit dem Konzept der standardisierten Arbeit und dem Kaizen die Grundlage von Lean bzw. dem Toyota-Produktionssystem. Bei der Anwendung der Heijunka-Technik wird die Kundennachfrage durch kleinere Lose, standardisierte Arbeit und/oder dem Single Minute Exchange of Die (SMED), einer Methode des schnellen Rüstens von Maschinen, gedeckt.

Warum ist die Nivellierung der Produktion wichtig?

Der Fokus bei Lean liegt auf der Reduzierung von Verschwendung und der Verbesserung des Kundennutzens. Mura – eine der Formen der Verschwendung (Muda) – kommt vom japanischen Wort für Unebenheit. Zum Beispiel gibt es in der Softwareentwicklung ein Phänomen, das als “Death March” bekannt ist: Hier wird, nach einem langsamen und entspannten Projektbeginn, die meiste Arbeit in den letzten Projektphasen zusammengepresst, in denen von den Teammitgliedern pausenlose Überstunden erwartet werden. Eine nahezu geplante Störung des Flusses wie diese ist schlicht untragbar für das Team und ungesund für das Unternehmen.

Kein System kann bei unausgewogenen Produktionsniveaus zuverlässig funktionieren, und die Heijunka-Technik befasst sich damit.

Es gibt mehrere Gründe für Ungleichmäßigkeiten in der Produktion:

- Verschiedene Aktivitäten nehmen unterschiedlich viel Zeit in Anspruch

- Unterschiedliche Produkte erfordern unterschiedliche Aktivitäten und Zeiten

- Personen und Maschinen haben unterschiedliche Kapazitäten, Arbeits- und Rüstzeiten

- Menschen neigen dazu, die Aufgaben, die sie nicht gerne erledigen, zu verdrängen, was zu Verzögerungen führt

- Kundenaufträge kommen in der Regel nicht in einer geordneten, logischen Weise

- Ein vorübergehender Materialmangel könnte ein Abweichen vom Produktionsplan erzwingen.

Produktionsnivellierung nach Mengen und Produktart

Fertigungsteams, wie Teams im Allgemeinen, neigen zu der Annahme, dass an ihrer Arbeitsweise nichts auszusetzen ist und Kundenaufträge dann erteilt werden, wenn sie benötigt werden. Aber Lean versucht, die Vorlaufzeit zu verkürzen sowie die Qualität und den Kundennutzen ständig zu verbessern. Lean Thinking geht von der Kanban-Methode aus. Das heißt, dass Artikel nicht auf Basis eines prognostizierten Bedarfs in der Zukunft gebaut werden, sondern erst dann, wenn Kunden diese nachfragen. So fertigen die Produktionsmitarbeiter niemals Produkte “auf Halde”.

Die traditionelle Fertigung hat lange Vorlaufzeiten bedingt durch Verschwendung im Prozess, aber vor allem auch aufgrund langer Materiallieferzeiten mit manchmal unvorhersehbaren Verzögerungen. Daraus ergibt sich ein ständiger Konflikt: Die Produktnachfrage muss richtig antizipiert werden, um das für die Fertigung nötige Material vorzubestellen; andererseits soll aber der Lagerbestand niedrig gehalten werden, um so wenig Kapital wie möglich zu binden. Ferner brauchen Maschinen Zeit, um Produkte herzustellen. Bevor sie das tun, müssen sie eingerichtet werden, was unter Umständen beträchtliche Zeit in Anspruch nimmt, bis sie produktionsbereit sind. Fertigungssteuerer neigen u. a. deswegen dazu, Artikel in Chargen zu produzieren, damit nicht für jeden Produktwechsel die Maschinen öfter als nötig umgerüstet werden müssen.

Bei der Mengen-Nivellierung geht es darum, die Anzahl der in jeder Charge produzierten Produkte auszubalancieren, während bei der Nivellierung nach Produktart unterschiedliche Produkt-Sequenzen erstellt werden und die festlegt, welches Produkt in welcher Menge hergestellt wird.

Beispiel

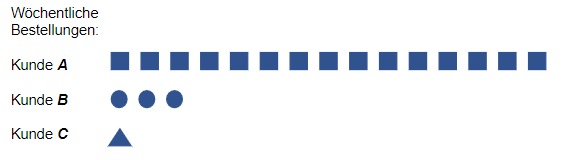

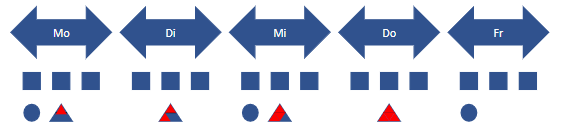

Eine Produktionsstätte hat drei Kunden für drei verschiedene Produktlinien. In einer typischen Woche bestellt Kunde A 15 Quadrate, Kunde B 3 Kreise und Kunde C 1 Dreieck.

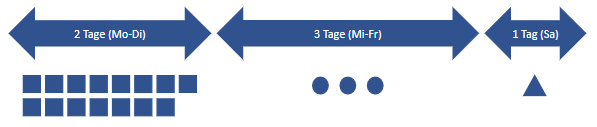

Der Produktionsplan zur Erfüllung dieser Aufträge würde wie folgt aussehen:

Die Herstellung der 15 Quadrate dauert 2 Tage, denn die Fertigung kann 8 Quadrate pro Tag herstellen. Die Herstellung eines Kreises dauert hingegen jeweils 1 Tag. Das bedeutet, das Produktionsteam muss am Wochenende Überstunden machen, um den Auftrag für das Dreieck fertigzustellen, das wiederum einen ganzen Tag in Anspruch nimmt.

Ein Lean-Anwender würde sich nun zunächst die Arbeitsweise dieses Teams ansehen und klären, in welchem Rhythmus die Kunden bestellen (Demand Leveling). Durch ein systematisches 5S könnte er z. B. erreichen, dass die Fabrik einen Kreis in einem halben Tag und ein Dreieck in knapp einem Tag herstellen kann. Im Gespräch mit den Kunden stellt er möglicherweise fest, dass Kunde A nur 3 Quadrate täglich benötigt, aber aus Sicherheitsgründen immer vorbestellt. Kunde B benötigt jeden zweiten Tag einen Kreis, und Kunde C verbraucht alle 4 Tage ein Dreieck.

Durch diese strukturelle Nivellierung der Produktion kann das Produktionsteam nun in einem Tag 3 Quadrate, 1 Kreis und ¼ des Dreiecks herstellen. Dasselbe machen sie an den Tagen 2 und 3. Am Tag 4 sind sie mit dem Dreieck und den Kreisen fertig und können die Nachfrage der Kunden B und C befriedigen; Kunde A wird aus der Arbeitsleistung eines jeden Tages gedeckt. Nebenbei hat sich der Cashflow von Kunde A verbessert, da er jetzt nur noch bedarfsgerecht bestellt..

Das Ergebnis: Sowohl die Produktion als auch das Unternehmen insgesamt haben sich verbessert. Sie liefern täglich Produkte an zahlende Kunden, befriedigen ihre Nachfrage und vermeiden kostspielige Überstunden.

In der Fertigung wird zur Fertigungssteuerung oft eine Heijunka-Box verwendet – ein Setzkasten-ähnliches Tool mit Platz für Kanban-Karten, die verschiedene Auftragsarten und deren Menge repräsentieren. Das Gleiche kann auf einem virtuellen Kanban-Board mit Swimlanes (horizontalen Reihen) dargestellt werden. Ein Team könnte Spalten für die Wochentage und Zeilen für verschiedene Produkttypen verwenden und die geforderte Anzahl von Karten in jeder Zelle platzieren.

Wussten Sie schon?

Kanban Tool® unterstützt standardmäßig Swimlanes (Zeilen). Probieren Sie es einmal als eine einfach zu bedienende Heijunka-Box-Lösung oder für eine beliebige Prozessvisualisierung aus. Es kann praktisch an jeden Bedarf angepasst werden!

Wie erzeugt man einen Heijunka-Fluss?

Ein “Heijunka-Zustand” ist keine leichte Errungenschaft! Dazu bedarf es eines Unternehmens mit ausgeprägter Lean-Kultur. Eine ausbalancierte Produktion ist oft das Ergebnis einer ausgereiften Lean-Implementierung, und sie erfolgt oft zusammen mit den folgenden Methoden:

- Single Minute Exchange of Die (SMED)

- kleine Losgrößen

- Kanban-Produktionssystem, das sich an der Kundennachfrage orientiert

- Genaue Kenntnis der Kunden und deren Bedürfnisse

Um Heijunka zu erreichen, sollte ein Unternehmen Folgendes tun:

Schritt 1: Arbeit standardisieren

Der Versuch, die Arbeit zu standardisieren, ist ein einfacher erster Schritt, um zu wissen, wie und wo man sie verbessern kann. So verstehen die Mitarbeiter, zwischen interner und externer Arbeit zu unterscheiden, lernen, die zugewiesenen Arbeitsabläufe zu üben und Fehler korrekt zu handhaben.

Schritt 2: An der Verbesserung der Taktzeit arbeiten

Ein Lean-Unternehmen führt die Arbeit nach der Taktzeit des Kunden aus und muss daher verstehen, wann der Kunde sein Produkt benötigt. Das Produktionsteam sollte Kanban dann nicht nur für die erforderlichen Produktionsschritte, sondern auch für die gemäß der Kundenaufträge benötigten Roh- und Halbfertigteile verwenden.

Bei Toyota untersteht die Produktionsabteilung dem Einkauf, der die Materialausgabe auf der Grundlage der Kundennachfrage steuert. Wird die Taktzeit (also die Kaufrate des Kunden) mit der Produktionsgeschwindigkeit in Einklang gebracht, verringert sich der Ausschuss. Diese Art der Nivellierung gilt als eine der höchsten Errungenschaften in Lean.

Schritt 3: Sequenzierung

Die Arbeiten sollten so sequenziert werden, dass viele kleine Chargen im Gegensatz zu einem großen Volumen hergestellt werden und die Lieferung der Bestellung in der gleichen Reihenfolge ausgeführt wird, in der sie geliefert werden sollen. Bei Toyota ist die Bestellung von Materialien und die Produktion von Waren nach dem Just-in-time-(JIT)-Prinzip organisiert – die Artikel werden an die Kunden geliefert, wenn diese sie brauchen.

Zum Prozess der Standardisierung der Arbeit gehören auch die Standardisierung und Optimierung der Fähigkeit des Systems, Werkzeuge schnell zu wechseln und neu zu fokussieren (SMED), was eine effiziente Sequenzierung ermöglicht. Im obigen Beispiel wird dies offensichtlich: Nur wenn die Fertigung ohne nennenswerten Mehraufwand zwischen der Fertigung von Kreisen, Dreiecken und Quadraten wechseln kann, macht diese Arbeitsorganisation wirklich Sinn. Deshalb kommt der Minimierung von Rüstzeiten eine besondere Bedeutung zu.

Die Einrichtung von Heijunka in Ihrem Prozess verschafft Ihnen einen Wettbewerbsvorteil durch:

- Reduzierung des WIP und eines nicht ausgelasteten Lagerbestands, was eine Kostensenkung bedeutet

- Die Einhaltung der erklärten Taktzeit: Produzieren Sie, was und wie viel Ihre Kunden wollen, wann sie es wollen

- Die Fähigkeit, Lieferanten besser darüber zu informieren, wann Sie Materialien benötigen

- Die Arbeit Ihrer Mitarbeiter einfacher und stressfreier machen.