Prozessdurchsatz - Was ist das?

Der Prozessdurchsatz misst, wie viel Fertigerzeugnisse ein Prozess in einem bestimmten Zeitraum produziert.

In traditionellen Kanban-Systemen entspricht dies der Anzahl der abgeschlossenen Kanban-Karten pro Tag, Woche oder einem anderen gewählten Zeitintervall. Der Prozessdurchsatz oder die Durchflussrate, wie sie auch genannt wird, steht in direkter Beziehung zur Zykluszeit: der Zeit, die erforderlich ist, um einen Prozess zu durchlaufen. Sie ist eine der Lean- und Lean-Six-Sigma-Metriken, die zur Bewertung der Prozessleistung verwendet werden.

Es ist wichtig zu beachten, dass der Prozessdurchsatz nur fertiggestellte, in der vom Kunden akzeptierte Produkte umfasst; Umlaufbestand Work-in-Process wird nicht berücksichtigt.

Wozu wird der Prozessdurchsatz verwendet?

Zur Bestimmung

- der Zeitspanne, bis ein Auftrag erfüllt ist

- der Kosten des Prozesses (Durchsatzabrechnung)

- der Personal- und Produktionskapazität und Anforderungen

- der Produktivität des Prozesses

Die oben genannten 4 Faktoren sind wichtige Indikatoren, wie erfolgreich Ihr Unternehmen ist. Daher ist der Prozessdurchsatz eine der besten Lean-Methoden zur Messung von Effizienz und Rentabilität. Prozessdurchsatz, Work-in-Process und Zykluszeit sind Faktoren, die in Littles Gesetz eine Rolle spielen, wobei die Prognostizierbarkeit des Flusses innerhalb einer Warteschlange im Mittelpunkt steht.

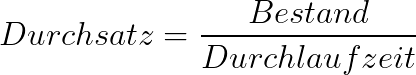

darin:

- Bestand = Anzahl der Einheiten im Prozess

- Durchlaufzeit = die Zeit, die benötigt wird, um den Bestand zu bearbeiten.

Misst die Zykluszeit, wie schnell ein Prozess auf neue Aufträge reagiert, gibt der Durchsatz die durchschnittliche Arbeitsgeschwindigkeit an. Bevor Sie Ihren Prozessdurchsatz verbessern können, sollten Sie zunächst Ihre Baseline der Verarbeitungszeit und Prozesskomplexität ermitteln und ihn mit dem branchenüblichen Benchmark vergleichen. So erfahren Sie, ob Ihre Verbesserungsmaßnahmen die erwarteten Ergebnisse erzielen.

Wie wird der Prozessdurchsatz berechnet?

Es gibt verschiedene Methoden der Durchsatzberechnung:

- Zählung der Anzahl der Einheiten, die einen Prozess in einem bestimmten Zeitraum durchlaufen. Natürlich muss ein Mittelwert gebildet werden, um einen zuverlässigen Indikator zu erhalten.

- Erstellung eines Durchsatzberichts aus einem elektronischen Kanban-System

- Division der Anzahl der Einheiten im Bestand durch die Zeit, die sie bis zur Fertigstellung benötigen.

Wussten Sie schon?

Kanban Tool® beinhaltet eine clevere Methode zur Messung Ihres Prozessdurchsatzes. Mithilfe des Lead-&-Cycle-Time-Diagramms können Sie die tatsächliche Bearbeitungszeit mit der Gesamtzeit vergleichen, die die Aufgaben im Prozess verbracht haben. Probieren Sie diese und andere Kennzahlen selbst aus!

Welche Berechnung auch immer Sie verwenden, es ist wichtig, dass sie folgende Punkte beachten:

- Die Bestellmenge

Die Differenz zwischen Bestellmenge und Produktionsmenge ist von Bedeutung. Ein Prozess, der mehr Artikel produziert, als Kunden bestellen, ist nicht lean und erzeugt Verschwendung. - Der Fehleranteil

- Die Reparatur-/Nachbearbeitungsquote

Wenn ein Teil der Artikel aufgrund eines Mangels im Prozess oder aus anderen Gründen mehr als einmal bearbeitet werden muss, hat dies erhebliche Auswirkungen auf den tatsächlichen Durchsatz und muss dokumentiert und überprüft werden.

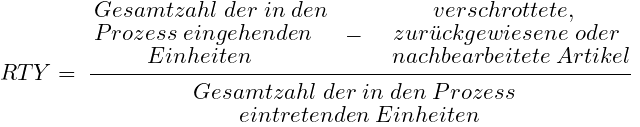

Was ist der Rolled Throughput Yield?

Der Rolled Throughput Yield (RTY) ist eine weitere Lean-Six-Sigma-Kennzahl, die die Wahrscheinlichkeit des Prozesses misst, mit der ein fehlerfreies Produkt erzeugt wird. Das RTY berücksichtigt alle nachbearbeiteten Einheiten, um den tatsächlichen Durchsatz zu ermitteln.

Beispiel Wenn ein Sitzmöbel-Hersteller eine Bestellung von 10 Stühlen bearbeitet und während des Prozesses 2 Stühle aufgrund einer unzureichenden Lackqualität neu lackiert werden müssen und 1 weiterer Stuhl vom Kunden zurückgewiesen wird, weil er ihn für “wackelig” hält, so beträgt der RTY 70% (10-3)/10 = 0,7.

Nutzung des Durchsatzes in einem kleinen Unternehmen

Beispiel

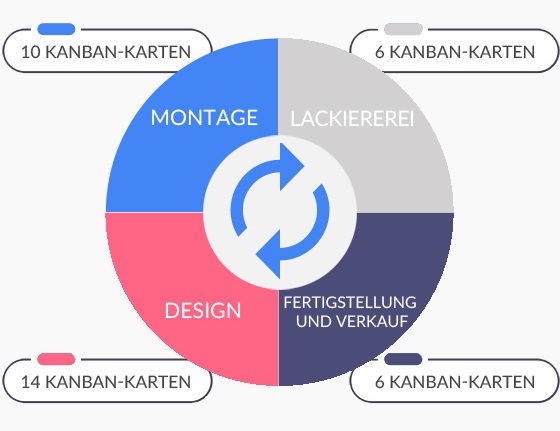

Betrachten wir noch einmal die Stuhlherstellung, die aus vier Abteilungen besteht, die jede Woche die folgenden Endprodukte produzieren.

Das Team konnte entweder den Durchsatz für jeden Prozess berücksichtigen oder den Durchsatz der gesamten Produktion analysieren. Der individuelle Durchsatz für den Designprozess wäre 14, für die Montage 10, für das Lackieren sowie für die Fertigstellung und den Verkauf jeweils 6.

Abgesehen von der Berücksichtigung der WIP-Grenzwerte bei den Konstruktions- und Montageprozessen könnte sich das Unternehmen auf weitere Verbesserungen konzentrieren, um sein Volumen von 6 fertig gestellten Stühlen pro Woche zu erhöhen. Sie könnten 2 Personen vom Design in die Lackiererei versetzen, was wahrscheinlich den Durchsatz um 2 Stühle erhöhen und eine Verbesserung von 33 % bedeuten würde.

Wenn sie jeden Stuhl für 100 Dollar verkaufen und 8 Stühle pro Woche produzieren, ergibt das einen Gesamtbetrag von 800 Dollar. Wenn die Betriebsausgaben des Unternehmens 500 Dollar pro Woche betragen, dann ist der Nettogewinn auf der Grundlage des Durchsatzes 300 Dollar pro Woche.

Abgesehen davon, dass Sie einen allgemeinen Einblick in die Prozessrentabilität erhalten, erleichtert die Beachtung des Prozessdurchsatzes auch das Erkennen von Produktivitätsmängeln und hilft bei der Aufrechterhaltung eines gleichmäßigen, stetigen, vorhersehbaren Arbeitsflusses. Lesen Sie über Mura und werfen Sie einen Blick auf die Gründe, warum Sie Prozessschwankungen reduzieren sollten.