Was misst die Lead Time?

Was ist „Lead Time“ ?

In Ihren Fertigungs-, Dienstleistungs- oder Geschäftsprozessen haben Sie neben den eigentlichen Arbeitsgängen auch unterstützende Schritte oder Abläufe definiert, z. B.: das Ansammeln von Aufgaben in der Warteschlange, das Warten auf die Verfügbarkeit der Arbeitskraft, auf grünes Licht für den nächsten Arbeitsschritt, auf ein Testergebnis und Freigaben, auf Liefertermine usw. Diese Schritte ermöglichen es Ihnen, den Prozess so gut wie möglich zu steuern und die erforderliche Produktqualität zu gewährleisten, während Sie gleichzeitig die Bedürfnisse und das Tempo des Teams respektieren, das das Produkt liefert.

Ihr Kunde weiß jedoch i. d. R. nichts von den Feinheiten Ihrer internen Prozesse oder anderen Aufträgen. Für sie zählt nur eins: die Zeit zwischen ihrer Bestellung und der Lieferung. Das ist die Lead Time (Durchlaufzeit eines Kundenauftrags). Sie ist die Zeit, die der Kunde als Ihre Bereitstellungsgeschwindigkeit ansieht, und diese sollte möglichst kurz sein.

An dieser Stelle sei erwähnt, dass der Begriff Lead Time auch in anderen Kontexten Verwendung findet und die jeweilige Bedeutung daher abweichen kann. Im weitesten Sinne misst die Lead Time, wie lange es dauert, einen Prozess von Anfang bis Ende abzuschließen. Während unsere obige Definition die gängige ist, können Sie den Begriff auch in einer etwas anderen Bedeutung finden, wie etwa als Lieferzeit, Vorlaufzeit oder Produktionszeit, abhängig vom jeweils betrachteten Prozess.

Warum ist die Messung der Lead Time wichtig?

Die Lead Time ist in den meisten Fällen die einzige Zeitmessung, die Ihre Kunden interessiert. Die Fähigkeit, eine Bestellung schnell auszuliefern oder zumindest die Lieferung genau vorherzusagen, ist oft einer der entscheidenden Faktoren dafür, dass ein Kunde Sie der Konkurrenz vorzieht. Und wenn Sie Ihre Zusagen gegenüber Ihren Kunden einhalten, wird dies Ihrer Beziehung und Ihrem Ruf zugutekommen.

Ferner können Sie durch eine geschickte Einschätzung der Lead Time verschiedener Projekte die Arbeit Ihrer Teammitglieder besser planen und deren Verfügbarkeit optimal nutzen. Das bedeutet: bessere Fertigstellungsprognosen bei höherem Durchsatz, also höhere Gewinne und weniger verschwenderische Ausfallzeiten.

Wo beginnt und endet die Lead Time?

Die Lead Time ist die am einfachsten zu messende Kenngröße im Rahmen des Lean Management. Sie ist die Zeitspanne zwischen dem Eingang aller Anforderungen oder der Bestellung des Produkts vom Kunden und dem Moment, in dem Sie das Produkt zur Nutzung an den Kunden liefern.

Beispiele

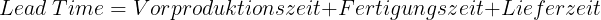

Bei einem einfachen Softwareentwicklungsprozess ist die Vorlaufzeit die Zeit, die zwischen einer Aufgabe in der Spalte „Anforderungen festgelegt“ und dem Stadium „Funktion auf dem Client-Server bereitgestellt“ liegen. Der Wert beinhaltet also alles: sowohl die Warte- als auch die Arbeits-Schritte, alle Tests und die Zeit, die es braucht, um den fertigen und getesteten Code für den Kunden zu implementieren.

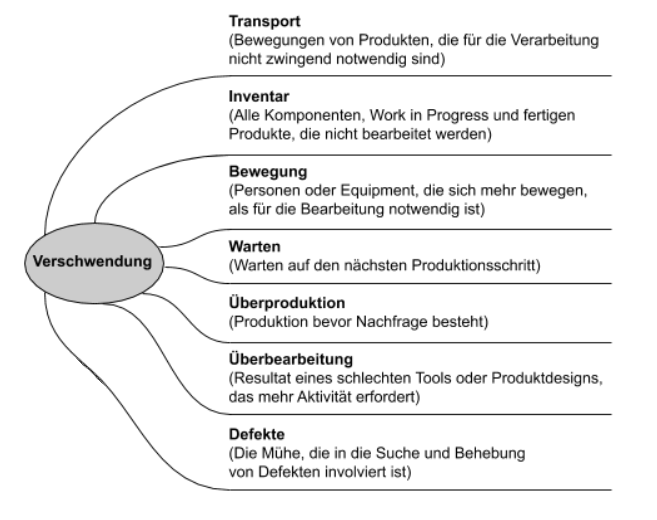

Im Falle einer Produktion ist die Lead Time die Summe aus:

- die Zeit, die Sie benötigen, um auf alle Teile des Produkts von Ihren Lieferanten zu warten,

- plus die Zeit, die Sie benötigen, um die Teile durch alle Produktionsschritte zu führen und den fertigen Artikel zu testen,

- zuzüglich der Zeit, die für die Lieferung des Artikels an den Kunden erforderlich ist.

Wie können Sie die Lead Time Ihres Prozesses verkürzen?

Zunächst sollten Sie sich das Leben leichter machen und nach Möglichkeit automatisierte Systeme verwenden, um die Lead Time Ihres Prozesses zu messen. So haben Sie eine Vergleichsgrundlage, nachdem Sie begonnen haben, Verbesserungen vorzunehmen.

Schritt 1: Verbessern Sie die Effizienz der aktiven Arbeits- Schritte

Dies ist zwar die vernünftigste Lösung zur Minimierung der Lead Time, doch ist die Produktionszeit überraschenderweise nicht unbedingt der größte Faktor in der Gesamtdurchlaufzeit. Trotzdem sollten Sie die Produktionsprozesse so effizient wie möglich gestalten, ungeachtet aller anderen Aspekte.

Um die Produktivität der Arbeitsschritte zu verbessern, können Sie folgende Methoden in Betracht ziehen:

- Anwendung von Work-in-Progress-Grenzen auf die Prozessschritte.

WIP-Limits helfen dem Team, sich jeweils auf eine Aufgabe zu konzentrieren und zwingen es dazu, angefangene Aufgaben zu beenden, bevor es sich mit der nächsten beschäftigt. - Achten Sie auf die Identifizierung und Beseitigung von Engpässen.

Wenn bestimmte Prozessschritte blockiert werden und die Anzahl der Aufgaben viel höher ist als an anderen Stellen, deutet dies auf ein Problem in diesem Prozessschritt hin. Vielleicht arbeiten dort nicht genug Leute, sie sind nicht ausreichend qualifiziert, oder die Aufgaben kommen unvollständig oder unverständlich an. Ohnehin verlangsamen diese Engpässe den gesamten Prozessablauf und verursachen Ineffizienz und Ungleichmäßigkeit bei der Verarbeitung, also eine suboptimale Nutzung aller anderen Ressourcen. - Verwendung eines transparenten Pull-Systems

. Ein Kanban- oder Scrum-System informiert oder alarmiert die Kollegen in der Prozesskette, wenn Handlungsbedarf besteht – sei es, um ein Element wieder aufzufüllen, weitere Aufgaben zu übernehmen oder die Lieferung vorzubereiten. Pull-Systeme ermöglichen es den Mitarbeitern im Gegensatz zu Push-Systemen, Aufgaben „zu ziehen“, sobald vorherige Aufgaben abgearbeitet und Zeit für neue Aufgaben ist, was wiederum bessere Konzentration und weniger Stress bedeutet. Volle Transparenz im Gesamtsystem fördert eine bessere Koordination zwischen den einzelnen Prozessschritten und die Eigenverantwortung des Teams für ihre Aufgaben.

In einer reinen Fertigungsumgebung könnte ein Pull-System auch in Form eines Fertigwarenlagers eingesetzt werden, aus dem neue Kundenaufträge beliefert (“gezogen”) werden, wodurch sowohl die Vorproduktions- als auch die Produktionszeiten auf ein Minimum reduziert werden.

Schritt 2: Verschwendung minimieren

Neben der Rationalisierung der aktiven Arbeitsschritte ist es mindestens genauso wichtig, alle unnötigen Arbeitsgänge und Tätigkeiten zu reduzieren, um Verschwendung zu vermeiden.

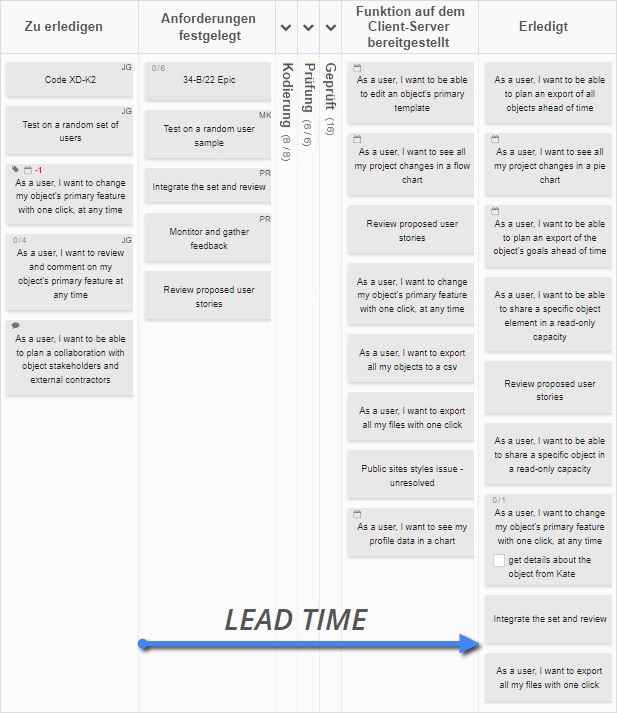

Der Prozessdurchsatz, also die Menge des in einer bestimmten Zeit produzierten Produkts, wirkt sich direkt auf die Lead Time aus. Um den Durchsatz zu erhöhen, müssten Sie mehr Mitarbeiter oder Maschinen einsetzen, oder besser qualifizierte Mitarbeiter und leistungsfähigere Anlagen, um die Bearbeitung der beauftragten Arbeiten in den am stärksten frequentierten Prozessphasen zu beschleunigen. Halbfertigprodukte und -dienstleistungen, die auf ihre Weiterverarbeitung warten, sind eine Form von Muda (Verschwendung). Um ein vollständigeres Bild der zu reduzierenden und zu vermeidenden Verschwendung zu erhalten, beachten Sie alle von Lean-Praktikern identifizierten Arten von Muda in der folgenden Abbildung. Und hier finden Sie die empfohlenen Vorgehensweisen für jedes dieser Probleme.

Sieben Arten von Verschwendung (Muda)

Sieben Arten von Verschwendung (Muda)

Das Konzept der Just-in-Time-Produktion ist eine der Säulen des Toyota-Produktionssystems. Stellen Sie sich ein Unternehmen vor, das das benötigte Produkt genau dann herstellt, wenn es gebraucht wird, und zwar in der exakt bestellten Menge. Das würde bedeuten, dass die Verschwendung von Zeit und Material gegen null geht. Das ist das Ziel, das durch Pull-Systeme und WIP-Limits erreicht werden soll!

Schritt 3: Wenden Sie Heijunka auf Beschaffung und Produktion an

Da sich nicht nur Ihr Produktionstempo auf die Vorlaufzeit auswirkt, lohnt es sich, mit Ihren Zulieferern möglichst gute Beziehungen zu pflegen. Ziel ist es, Ihre Lagerbestände an das Bestellverhalten Ihrer Kunden anzupassen, sodass Sie die Lieferkette auf Ihre Bedürfnisse abstimmen können. Falls dies nicht möglich ist, sollten Sie bei der Lieferung Ihrer Teile flexibel sein: Vereinbaren Sie kurzfristige Anlieferungen und verlängerte Zahlungsfristen, damit Sie ungeachtet anderer Einflüsse an das gelangen, was Sie benötigen.

Heijunka ist ein Begriff aus dem Lean Management, der die Nivellierung von Prozessabläufen beschreibt: Es geht darum, diese so gleichmäßig und vorhersehbar wie möglich zu gestalten, um ein nachhaltiges Arbeitstempo für das Team und eine zuverlässige Vorhersage der Produktlieferzeiten für Kunden zu ermöglichen. Mit anderen Worten, es adressiert die Unebenheiten (Mura) innerhalb des Prozesses.

Step 4: Reduzieren Sie die Wartezeiten

Durch die Anwendung von WIP-Limits auf die in der Warteschlange stehenden, nicht aktiven Prozessphasen oder durch den Einsatz von Mitarbeitern mit unterschiedlichen Qualifikationen, die entsprechend der aktuellen Nachfrage ihre Rolle wechseln können, können Sie die Wartezeit zwischen den einzelnen Arbeitsschritten verringern. So minimieren Sie die Lücke zwischen der Lead Time – der Gesamtzeit von der Bestellung bis zur Lieferung – und der Zykluszeit – der Zeit, in der Sie aktiv an dem Auftrag arbeiten.

Wussten Sie schon?

Die visuellen Boards im Kanban Tool® liefern Ihnen die Lead Time für jede Aufgabe in Echtzeit. Sie generieren auch automatisch eine An- und Durchlaufzeit-Metrik, mit der Sie verfolgen können, wie lange ein Auftrag braucht, um von einer Phase zur nächsten zu gelangen. Testen Sie es mit Ihrem Team – kostenlos!

Die Länge der Warteschlangen im System ist nicht nur für die Gesamtdurchlaufzeit von Bedeutung, sondern wirkt sich auch auf die Koordination der Arbeit zwischen verschiedenen Teams aus. Der Schlupf im System sollte so gering wie nötig sein, da es sonst zu Phasen kommt, in denen die Teams nur herumstehen und nichts zu tun haben.

Schritt 5: Automatisieren Sie, wo möglich, Ihre Aufgaben

Sorgen Sie dafür, dass alle Routineaufgaben, Statusaktualisierungen und damit verbundene Benachrichtigungen automatisch erfolgen. Insbesondere in Produktionsumgebungen kann es sinnvoll sein, die Materialbestellung zu automatisieren, sodass neue Chargen angefordert werden, sobald der Bestand auf ein bestimmtes Niveau gesunken ist. Das ist ein cleverer Weg, um Wartezeiten und Verspätungen zu minimieren.

Häufige, wiederholte Messungen Ihrer Prozess-Durchlaufzeit helfen Ihnen einzuschätzen, wie Sie auf Kundenanforderungen reagieren. Auch wenn die Produktqualität wahrscheinlich der bedeutendste Faktor in einem Produktionsprozess ist, steht die Liefergeschwindigkeit gleich dahinter. Versuchen Sie, Lean Management in Ihre Abläufe einzubauen, um die höchst wünschenswerte Verbindung von hochwertiger Produktlieferung in hohem, aber nachhaltigem Tempo zu erreichen.