¿Qué mide el Tiempo de Entrega?

¿Qué es el Tiempo de Entrega ?

En su proceso de producción, servicio o negocio, usted ha definido pasos o procedimientos internos separados del tiempo de trabajo activo. Por ejemplo, la acumulación de tareas en la cola a la espera de la disponibilidad de la mano de obra, o la luz verde para el siguiente paso del trabajo, para un resultado de prueba y aprobaciones, fechas de entrega, etc. Estas etapas permiten gestionar el proceso lo mejor posible y garantizar la calidad requerida del producto, respetando al mismo tiempo las necesidades y el ritmo del equipo que lo entrega.

Sin embargo, su cliente no suele saber nada de los entresijos de sus procesos internos o de otros trabajos que está procesando. Lo que les importa es el tiempo que transcurre entre el pedido y la entrega. Ese es el tiempo de entrega, también llamado lead time. Es lo que el cliente ve como su velocidad de procesamiento, y por lo tanto sería mejor hacer que este tiempo sea tan corto como sea posible.

¿Por qué es importante medir tiempo de entrega?

El tiempo de entrega es, en la mayoría de los casos, la única medida de tiempo que preocupa a los clientes. Ser capaz de entregar un pedido rápidamente o, al menos, tener la capacidad de prever la entrega con exactitud, será a menudo uno de los factores decisivos para que un cliente nos elija frente a la competencia. Además, el cumplimiento de las promesas que se hace a los clientes contribuirá aún más a su relación y reputación.

Además, al estimar inteligentemente el plazo de entrega de los distintos proyectos, puede planificar mejor el trabajo de su equipo y aprovechar al máximo su disponibilidad. Eso significa un pronóstico de finalización más fiable con un mayor rendimiento, por lo que se obtienen mejores beneficios y se reducen los tiempos de inactividad por desperdicio.

¿Dónde empieza y donde termina el tiempo de entrega?

El tiempo de entrega es la medida más sencilla de calcular en el marco de la gestión Lean. Es todo el periodo que transcurre entre la recepción de todos los requisitos o el pedido del producto por parte del cliente y el momento en que lo entrega para su uso.

Ejemplos

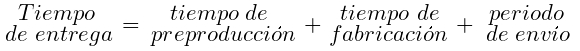

Para un proceso de desarrollo de software simple, el tiempo de entrega es la cantidad de días (u horas, si corresponde) entre una tarea que se establece en la columna “Conjunto de requisitos” y la Etapa “Función desplegada en el servidor del cliente”. Por lo tanto, el valor incluye todo: tanto los pasos de Esperar como hacer, todas las pruebas y el tiempo que llevó implementar el código listo y probado para el ser usado por el cliente.< br/>

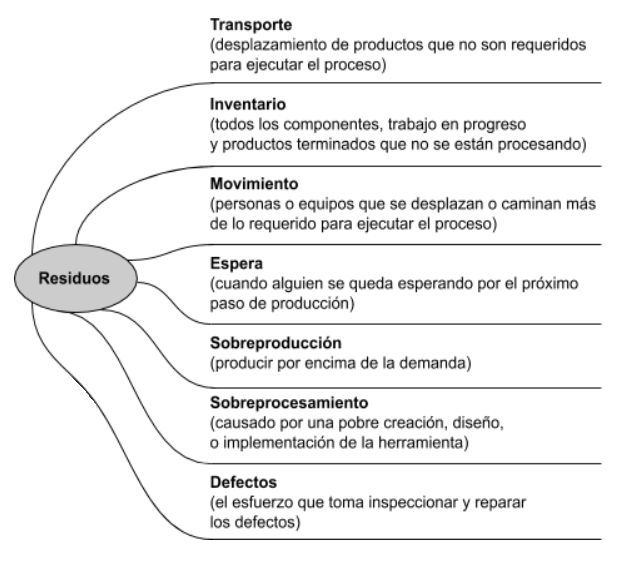

Y en un escenario de fabricación, el tiempo de entrega será la suma de:

- el tiempo que debe esperarse para que todas las partes del producto lleguen de sus proveedores,

- junto con el tiempo que toma procesar las piezas a través de todos los pasos de producción y probar el producto final,

- con la suma del tiempo requerido para hacer llegar, o entregar el artículo al cliente.

¿Cómo acortar el tiempo de entrega de su proceso?

En primer lugar, considere facilitarse las cosas y utilice sistemas automatizados que midan los plazos de entrega de su proceso. Eso le dará una línea de base para comparar una vez que haya comenzado a realizar mejoras.

Paso 1: Mejorar la eficiencia de las etapas de Trabajo Activo

Aunque esta es la solución de sentido más común para minimizar el tiempo de entrega, quizás sea sorprendente que el tiempo de producción no siempre termine siendo el valor más alto en el tiempo de entrega total. Aún así, se desea que la etapa de producción del proceso sea lo más eficiente posible, independientemente de lo demás.

Para mejorar la productividad de las etapas de trabajo, considere los siguientes métodos:

- Aplicar límites de trabajo en curso a los pasos del proceso.

Los límites WIP ayudan al equipo a concentrarse en una tarea a la vez y lo obligan a terminar el trabajo iniciado antes de dedicarse a otro. - Atender la identificación y eliminación de cuellos de botella.

Las etapas del proceso establecidas que se bloquean con elementos en números mucho más altos que los de cualquier otro indica un problema en ese paso del proceso. Puede ser que no trabajen suficientes personas allí, no estén suficientemente capacitadas o que las tareas lleguen incompletas o incomprensibles. De cualquier manera, los cuellos de botella ralentizan todo el sistema y causan ineficiencia y desigualdad en el procesamiento, por lo que representan un uso subóptimo de todos los demás recursos. - Usar un sistema de pull transparente.

Un sistema Kanban o Scrum puede informar o incluso alertar a los equipos de etapas consecutivas sobre la necesidad de actuar, ya sea para reabastecer un elemento, recoger más tareas o preparar la entrega. Los sistemas “pull”, a diferencia de los sistemas “push”, sólo permiten a los empleados “tirar” del nuevo trabajo cuando las tareas anteriores están hechas. Este enfoque favorece la concentración y minimiza el estrés. La transparencia total en el sistema promueve una mejor coordinación entre las etapas y la propiedad del trabajo entre el equipo.

En un escenario de fabricación estricta, un sistema pull también podría adoptar la forma de un almacén de productos acabados, del que se realizan los nuevos pedidos de los clientes, lo que hace que los tiempos de preproducción y producción se reduzcan a la nada.

Paso 2: Reducir los desperdicios

Al igual que haría bien en agilizar las etapas de trabajo activas tanto como sea posible, es igualmente crucial reducir los pasos y acciones innecesarios para minimizar el desperdicio.

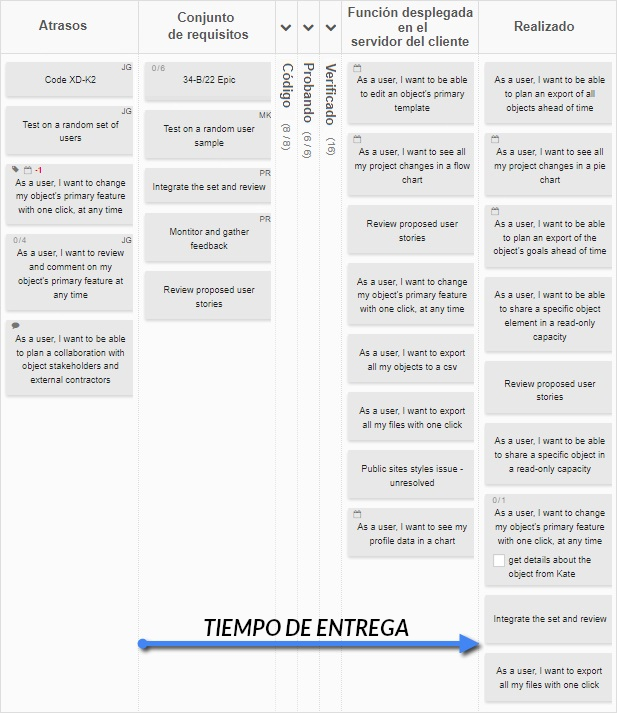

El rendimiento del proceso, la cantidad de producto que produce en un tiempo determinado, afecta directamente el tiempo de entrega. Para aumentar el rendimiento, necesitaría incorporar más personas o máquinas, o personas mejor capacitadas y equipos de mayor rendimiento, para acelerar el procesamiento del trabajo solicitado en las etapas de proceso más ocupadas. Los artículos a medio hacer que esperan ser procesados son una forma de muda (desperdicio). Para obtener una imagen más completa de qué desperdicio reducir y evitar, observe todos los tipos de muda identificados por los practicantes Lean en la imagen a continuación. Y aquí puede encontrar las formas recomendadas para encarar cada uno de ellos.

Siete tipos de residuos (muda)

Siete tipos de residuos (muda)

El concepto de producción JIT es uno de los pilares del Sistema de Producción Toyota. Imagine una empresa que produce el producto requerido en el momento exacto en que se necesita, en la cantidad ordenada con precisión. Significaría niveles de desperdicio de tiempo y recursos cercanos a cero ¡Ese es el objetivo que los sistemas de pull y los límites WIP ayudan a lograr!

Paso 3: Aplicar Heijunka al suministro y la producción

Dado que no solo el ritmo de producción afecta al tiempo de entrega, valdría la pena trabajar en una relación tan buena como sea posible con sus proveedores. El objetivo sería hacer coincidir los patrones de reabastecimiento con los patrones de pedidos de los clientes, permitiendo nivelar la cadena de suministro con sus necesidades. Si no es posible, la siguiente mejor alternativa sería permitir flexibilidad en la forma en que se entregan las piezas: organizar llegadas a corto plazo y plazos de pago extendidos para ayudar a obtener lo que necesita, independientemente de otros factores.

Heijunka es un término de gestión Lean que describe la nivelación del flujo de procesos: hacerlo tan uniforme y predecible como sea posible para permitir un ritmo de trabajo sostenible para el equipo y una forma confiable de estimar los tiempos de entrega de productos a los clientes. En otras palabras, aborda la desigualdad (mura) dentro del proceso.

Paso 4: Reducir el tiempo de las etapas de espera

Al aplicar límites WIP o límites de trabajo en curso a las etapas de proceso inactivas en cola, o al emplear miembros del equipo con habilidades múltiples, que podrán cambiar roles en función de la demanda actual, puede reducir el tiempo que los trabajos están parados, esperando otro paso. Gracias a esto, se minimizará la brecha entre el tiempo de entrega: tiempo total desde el pedido hasta la entrega, y el tiempo de ciclo: el tiempo que se está trabajando activamente en completar el pedido.

¿Sabías que?

Los tableros visuales de Kanban Tool® pueden brindar valores en tiempo real para el tiempo de entrega de cada tarea. También generan automáticamente una métrica Avance y Tiempo de Ciclo, con la que puede realizar un seguimiento de cuánto tiempo demora un elemento en pasar de una etapa a otra. ¡Pruébalo con tu equipo gratis!

La longitud de las colas inactivas en el sistema es importante para su tiempo de entrega total, pero también afecta la coordinación del trabajo entre diferentes equipos. Se desea que el sistema tenga la menor holgura que sea necesaria dentro de lo razonable, ya que de lo contrario, obtendrá períodos en los que los equipos estarán parados sin nada que hacer.

Paso 5: Automatizar todos los trabajos posibles

Haga que todas las tareas rutinarias, las actualizaciones de estado y las notificaciones que deberían generarse se vuelvan automáticas. Especialmente en escenarios de producción, una buena idea puede ser automatizar la solicitud de materiales, de modo que se pidan nuevos lotes una vez que el stock baje a un nivel fijado. Es una forma inteligente de reducir los tiempos de espera y los retrasos asociados.

Las mediciones frecuentes y repetidas del tiempo de entrega de su proceso le ayudarán a estimar cómo responde a las demandas de los clientes. Y aunque la calidad del producto es probablemente el valor más alto en un proceso de producción, la velocidad de entrega siempre le seguirá muy de cerca. Pruebe a adoptar la gestión Lean en sus operaciones para conseguir el anhelado matrimonio de entrega de productos de alto valor a un ritmo elevado pero sostenible.