¿Qué es un Análisis Modal de Fallos y Efectos?

Un Análisis Modal de Fallos y Efectos (AMFE, o FMEA, por sus siglas en Inglés) es una técnica de estimación de riesgos, un análisis exhaustivo de los posibles puntos de fallo en múltiples componentes del sistema, que determina el grado de resistencia a la avería del sistema observado.

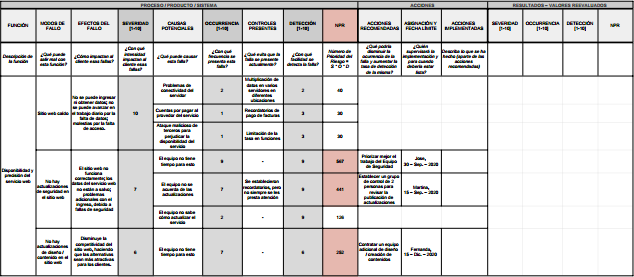

Además de identificar los puntos débiles - modos de fallo - los equipos también examinan sus posibles causas y, especialmente, sus posibles efectos en otros componentes del sistema - análisis de efecto. Los posibles fallos, la probabilidad de que se presenten y la magnitud de su impacto se expresan cuantitativamente en un gráfico.

¿Quién usa el Análisis Modal de Fallos y Efectos?

El FMEA tiene sus raíces en la gestión de sistemas militares de los años 40 y se aplica a cualquier proceso, producto o análisis de diseño. Desde la década de 1970 ha sido ampliamente adoptada por los sectores empresariales que requieren los más altos niveles de fiabilidad - industria aeroespacial, automotriz, nuclear, ingeniería de petróleo y gas, así como la salud. El FMEA es popularmente utilizado por los profesionales Lean Seis Sigma, ya que se alinea perfectamente con su programa de cero defectos.

¿Por qué es beneficioso efectuar un Análisis Modal de Fallos y Efectos?

Apreciar las posibles escalas de daño en caso de un sistema militar o una falla en una planta de gas no es difícil. Lo mismo se aplica a su negocio: los defectos, las interrupciones de la producción, el tiempo de inactividad del servicio y los retiros de productos son costosos y afectan negativamente a su reputación y los niveles de satisfacción de los clientes (¡o su seguridad!), lo que, a su vez, se refleja en sus ingresos.

El FMEA proporciona un enfoque sistemático e interdisciplinario para analizar los posibles problemas y su impacto en un sistema determinado. De este modo, la clave es distinguir claramente entre la causa y el efecto: la probabilidad de que ocurra una causa puede ser minúscula; sin embargo, su efecto puede ser desastroso. Imagine una fusión del núcleo de una central nuclear como resultado del impacto de un avión: ¡La causa (o la probabilidad de que ocurra) y el efecto pueden ser desproporcionados entre sí! No todos los temas de un FMEA son tan serios, por supuesto.

El objetivo de un proceso de producción sostenible y eficaz debería ser disponer de medidas de control de calidad desde el principio - para diseñar la calidad del producto, en lugar de inspeccionarlo posteriormente.

Cuando es útil usar un FMEA:

- Al rediseñar un producto/proceso o cambiar la forma en que un proceso existente se ejecuta

- Antes de emitir un plan de control, o antes de considerar mejoras

- Cuando se vaya a analizar las debilidades de un proceso o productos y se deba priorizar cuales de ellas son críticas o necesarias de atender.

A veces, esta técnica se extiende a un Análisis Modal de Fallos, Efectos y Criticalidad (FMECA, por sus siglas en Inglés), para detallar los aspectos críticos específicamente.

¿Cuáles son los tipos de Análisis Modal de Fallos y Efectos?

El Análisis Modal de Fallos y Efectos – FMEA suele asignarse a la atención de una de estas 3 áreas: una función o sistema, un diseño, o un proceso.

- FMEA de Sistema

Aborda las averías que afectan a todo el sistema en el que opera. Examina la relación entre sus subsistemas, y su integración entre ellos, y con otros sistemas externos. Es un análisis de alto nivel, a veces demasiado general para ser posiblemente preciso (dependiendo del tamaño del sistema). - FMEA de Diseño

Se centra en los posibles fallos del producto, derivados de la ingeniería, los fallos de los componentes, la naturaleza del diseño, su longevidad, la integración con otros productos y más. - FMEA de Proceso

Se ocupa de los fallos que afectan a la calidad del producto durante el proceso, o que no pudieron evitarse en el diseño, pero que reducen la fiabilidad del proceso y provocan la insatisfacción del cliente. Típicamente provienen de métricas de proceso poco fiables, factores humanos y de equipo variables y prácticas no estandarizadas.

Precaución

Procure no comprometerse a realizar un FMEA a la ligera – a menos, por supuesto, que sea un requisito reglamentario, del cliente, o que su sistema sea relevante para la seguridad. Kaizen y Seis Sigma proporcionan muchas herramientas para apoyar su análisis de causa y efecto, por ejemplo, 5 Por qué, Ishikawa, Despliegue de Función de Calidad (QFD), Pareto, etc. Es prudente tratar los FMEA como la última arma de su arsenal y definir a fondo el tema de su investigación de antemano.

Los FMEAs suelen ser llevados a cabo por equipos considerables de expertos en la materia, que a veces incluyen a representantes de proveedores y clientes, que pueden incluso necesitar capacitación en el uso de la herramienta. Por lo tanto, a menos que se establezca y se lleve a cabo de la manera correcta, es probable que se pierdan muchas horas y dinero en el ejercicio. De ninguna manera queremos declarar a los FMEAs una pérdida de tiempo – cuando se hace bien, es una herramienta poderosa - pero asegúrese de que el resultado de su duro trabajo valga la inversión.

¿Como realizar un Análisis Modal de Fallos y Efectos?

Paso 1: Seleccionar el equipo

Reúna a los representantes de todas las funciones del proceso analizado, es decir, diseño, pruebas, calidad, fiabilidad, mantenimiento, producción, comercialización, así como proveedores y clientes. Asegúrense de que la elección de las personas no sea al azar sino basada en su rango y experiencia. Esto es importante, ya que se necesitan personas capaces de decir lo que puede salir mal en su parte del proceso, y qué soluciones serían posibles, ya sea en base a su experiencia o a su familiaridad con el entorno o aspecto específico del producto.

Paso 2: Determinar el alcance

Las FMEAs son, en general, bastante detalladas. Dicho esto, usted establece el alcance del análisis para su escenario específico. Asegúrese de que todos los participantes aborden problemas de la misma escala, para evitar ver “Tiempo de inactividad del sitio web” al lado de “Hay un error en el pie de página del sitio web” en su hoja de FMEA.

Al mismo tiempo, asegúrese de no eliminar de su consideración problemas que parecen insignificantes pero que en última instancia pueden albergar un considerable potencial de error.

Paso 3: Estimar el potencial de ocurrencia de la falla

Depende de usted, la cantidad de detalles que se enumeren aquí, pero cuantas más formas se den de que cada fallo impacte en el sistema, más precisa deberá ser su estimación del riesgo. Las partes cruciales del análisis son:

- la severidad con la que la falla afecta a los clientes (S)

- la probabilidad de que se produzca una avería (nivel de ocurrencia - O)

- la facilidad de la detección de problemas (D)

Para clasificar el impacto de las posibles fallas, va a tener que usar números del 1 al 10, donde 1 representa el valor más bajo. Gracias a esto, podrá de calcular un número de prioridad de riesgo (NPR) (RPN, por sus siglas en Inglés) al final del análisis:

Nota: El cálculo del Número de Prioridad de Riesgo (NPR) tiene sus limitaciones, y se han propuesto varias alternativas. En la práctica, existe el riesgo de pasar horas de discusión para averiguar si “la probabilidad es un 6, o un 7, o tal vez sólo un 5”. No es raro ver la escala reducida a sólo 1-3-7-10, o ver una clasificación como la de un semáforo (rojo-amarillo-verde) en su lugar. Para obtener más información, consulte la sección de lecturas adicionales a continuación.

Paso 4: Elegir puntos de acción inmediata

Alinear los NPRs para todas las posibles fallas de forma descendente. Los elementos con los valores más grandes serán los que deben ser abordados primero.

Según la regla de Pareto, el 80% de los problemas son resultado del 20% de las causas. Por consiguiente, hay una buena posibilidad de que la solución de los puntos de riesgo más importantes traiga consigo una mejora significativa. Que esto se materialice o no depende en gran medida de la naturaleza de su proceso y sus dificultades únicas. Sin embargo, tenga en cuenta que a los errores críticos se les debe asignar medidas correctivas aunque no pertenezcan en última instancia al 20% superior.

Paso 5: Diseñar y aplicar correctivos, y luego reevaluar

Ahora que sabe lo que hay que hacer inmediatamente, cree un plan de acción, ejecútelo y una vez que el nuevo proceso esté en marcha, vuelva a ejecutar el FMEA, para ajustar las puntuaciones de las preocupaciones hasta ahora tratadas, y para verificar si el cambio ha impactado posiblemente en otros modos de fallo. En muchos casos, no será posible reducir el parámetro de gravedad de una posible avería, por lo que la facilidad y la rapidez de detección junto con la aparición del problema deben ser su objetivo; también puede considerar hacer que el proceso sea a prueba de errores.

Sí, ha leído correctamente: hay que hacer el FMEA de nuevo. Este es un paso crítico para establecer un ciclo de mejora en lugar de quedar en un callejón sin salida (desafortunadamente, muchos FMEAs fallan en este punto de la práctica). Al hacerlo, su FMEA puede convertirse en una importante base de conocimiento del producto.

Aplicando el Análisis Modal de Fallo y Efectos a su proceso, producto o sistema, estará unos cuantos pasos más cerca de asegurarse, de que ha hecho todo lo posible, para evitar que los problemas se presenten y causen retrasos costosos, clientes y equipos descontentos, entre otras consecuencias indeseadas.

¿Sabías qué?

Otra forma de minimizar los problemas de producción, simplificar su detección y facilitar su resolución es organizar el flujo de tareas en un tablero altamente visual de Kanban Tool®. ¡Pruébalo ahora!

Además, su FMEA sirve como una pieza de documentación extraordinariamente importante que su organización ha analizado y evaluado minuciosamente los riesgos y ha tomado las contramedidas apropiadas para mitigarlos. Tener esto registrado puede salvar su negocio, en caso de que necesite probar su responsabilidad o necesite defenderse contra demandas por daños a la vida y la integridad física.

Lectura adicional

Alternativa al Número de Prioridad de Riesgo: