Was ist eine Fehlermöglichkeits- und Einfluss-Analyse?

Die Fehlermöglichkeits- und Einfluss-Analyse (engl.: Failure Mode and Effect Analysis, FMEA) ist eine Technik zur Risikobewertung, eine umfassende Analyse potenzieller Fehler mehrerer Systemkomponenten, bei der analysiert wird, wie ausfallsicher das betrachtete System ist.

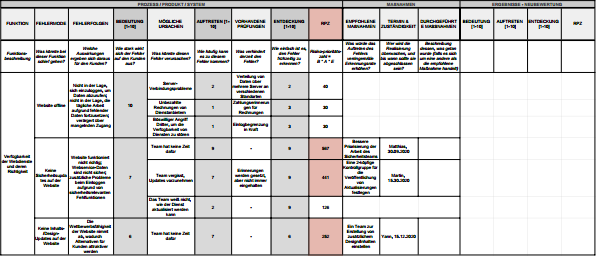

Neben der Identifizierung der Schwachstellen - Ausfallmodi - untersucht ein Team auch die jeweiligen potenziellen Ursachen und insbesondere ihre potenziellen Auswirkungen auf andere Systemkomponenten - Einfluss-Analyse. Mögliche Fehler, ihre Auftretenswahrscheinlichkeit und das Ausmaß ihrer Auswirkungen werden in einer Tabelle quantitativ erfasst.

Wer nutzt FMEAs?

Die FMEA hat ihre Wurzeln im militärischen System-Management der 1940er Jahre und findet bei jeder Prozess-, Produkt- oder Konstruktionsanalyse Anwendung. Seit den 1970er Jahren ist sie in Branchen, die ein Höchstmaß an Zuverlässigkeit fordern, weit verbreitet - Luft- und Raumfahrtindustrie, Automobilindustrie, Nuklear-, Öl- und Gas sowie im Gesundheitswesen. Die FMEA wird gerne von Lean-Six Sigma-Praktikern verwendet, da sie sich perfekt in das Null-Fehler-Programm einfügt.

Warum lohnt es sich, eine Fehlermöglichkeits- und Einfluss-Analyse durchzuführen?

Es ist nicht sonderlich schwer, sich das Ausmaß möglicher Schäden im Falle eines Versagens eines militärischen Systems oder einer Gasanlage vor Augen zu führen. Gleiches gilt aber auch für Ihr Unternehmen: Defekte, Produktionsstillstände, Service-Ausfallzeiten oder Produktrückrufe sind kostspielig und wirken sich negativ auf Ihre Marke, Reputation und die Kundenzufriedenheit aus (oder können diese und andere sogar schaden!), was sich wiederum auf Ihre Geschäftszahlen auswirkt.

Die FMEA bietet einen systematischen, interdisziplinären Ansatz zur Analyse potenzieller Probleme und ihren Auswirkungen auf ein betrachtetes System. Dabei kommt es darauf an, klar zwischen Ursache und Wirkung zu unterscheiden: Die Wahrscheinlichkeit, dass eine Ursache auftritt, mag gering sein, doch ihre Auswirkungen können katastrophal sein. Stellen Sie sich eine Kernschmelze in einem Kernkraftwerk vor, die durch den Aufprall eines Flugzeugs verursacht wird – Ursache (bzw. ihre Eintrittswahrscheinlichkeit) und die Wirkung können unverhältnismäßig zueinander sein. Natürlich ist nicht jedes FMEA-Thema so ernst.

Das Ziel eines nachhaltigen, effektiven Design- oder Produktionsprozesses sollte es sein, von Anfang an qualitätssichernde Maßnahmen zu haben – um Qualität in das Produkt hinein zu entwerfen und nicht erst später darauf zu prüfen.

Die Durchführung einer FMEA ist nützlich, bei:

- Neugestaltung eines Produktes/Prozesses oder Änderung der Art und Weise, wie ein bestehender Prozess ausgeführt wird

- Bevor ein Kontrollplan herausgegeben wird oder bevor Verbesserungen in Betracht gezogen werden

- Wann immer Sie die Schwächen eines Produktes/Prozesses analysieren wollen und in der Lage sein müssen, Prioritäten zu setzen, welche von ihnen kritisch sind und behoben werden müssen.

Manchmal wird die Technik auf die Fehlermöglichkeits-, Auswirkungs- und Kritizitätsanalyse (FMECA: Failure Mode, Effects and Criticality Analysis) erweitert, um die kritischen Punkte speziell zu benennen.

Welche Arten von FMEAs gibt es?

Die Fehlermöglichkeits- und Einfluss-Analyse wird typischerweise für die Bewertung eines dieser 3 Bereiche eingesetzt: Funktion oder System, Design und Prozess.

- Eine System-FMEA

behandelt Ausfälle, die sich auf das gesamte System auswirken, in welchem Sie agieren. Sie befasst sich mit der Beziehung zwischen ihren Teilsystemen und ihrer Integration untereinander sowie mit anderen, externen Systemen. Es handelt sich um eine High-Level-Analyse, die manchmal zu generell ist, um eine präzise Aussage treffen zu können (abhängig von der Größe des Systems). - Eine Konstruktions-FMEA (Design-FMEA)

konzentriert sich auf mögliche Produktfehler, die von der Konstruktion, Komponentenfehlern, der Beschaffenheit des Designs, seiner Langlebigkeit, der Integration mit anderen Produkten usw. herrühren. - Eine Prozess-FMEA

befasst sich mit Fehlern, die sich aus Prozesssicht auf die Produktqualität auswirken (oder im Design nicht verhindert werden konnten), die Prozesszuverlässigkeit herabsetzen, Kundenunzufriedenheit verursachen, auf unzuverlässige Prozessmetriken, variable menschliche und technische Faktoren und nicht standardisierte Praktiken zurückzuführen sind.

Ein Wort der Vorsicht

Lassen Sie sich nicht leichtfertig auf die Durchführung einer FMEA ein – es sei denn, es handelt sich um eine regulatorische bzw. Kundenanforderung oder um ein sicherheitsrelevantes System. Kaizen und Six-Sigma bieten eine Fülle von Werkzeugen zur Unterstützung Ihrer Ursache-Wirkungs-Analyse, wie 5 Why, Ishikawa, Quality Function Deployment (QFD), Pareto, usw. Es ist vernünftig, die FMEA als allerletzte Waffe in Ihrem Arsenal zu behandeln und den Gegenstand Ihrer Untersuchung im Vorfeld gründlich zu definieren.

FMEAs werden in der Regel von umfangreichen Teams von Fachexperten durchgeführt, zu denen manchmal auch Vertreter von Lieferanten und Kunden gehören, die unter Umständen sogar eine Einführung in die Anwendung des Tools benötigen. Daher ist es nicht unwahrscheinlich, dass Sie viel Zeit und Geld für dieses Vorhaben aufwenden werden, wenn sie nicht richtig vorbereitet und durchgeführt wird. Dies ist keineswegs eine Aufforderung, die FMEA als Zeitverschwendung zu betrachten – wenn sie gut gemacht wird, ist sie ein leistungsstarkes Werkzeug – aber stellen Sie sicher, dass das Ergebnis Ihrer harten Arbeit die Investition wert ist.

Wie wird eine FMEA durchgeführt?

Schritt 1: Teamauswahl

Holen Sie Vertreter aller Rollen des analysierten Systems, Produkts oder Prozesses in Ihr Expertenteam, d. h. Design, Prüfung, Qualität, Zuverlässigkeit, Wartung, Produktion, Marketing sowie Lieferanten und Kunden. Vergewissern Sie sich, dass die Teilnehmer nicht willkürlich ausgewählt werden, sondern auf der Grundlage ihres Erfahrungshintergrunds. Das ist wichtig, denn Sie brauchen Fachleute, die in der Lage sind, zu beurteilen, was in ihrem Teilbereich schiefgehen kann und welche Lösungen möglich wären – entweder aufgrund ihrer Erfahrung oder aufgrund ihrer Vertrautheit mit der spezifischen Umgebung oder dem Aspekt des Produkts.

Schritt 2: Bestimmung des Umfangs

FMEAs sind im Allgemeinen ziemlich detailliert. Gleichwohl legen Sie den Umfang der Analyse für Ihr spezifisches Szenario fest. Stellen Sie sicher, dass die Teilnehmer Probleme von gleichem Niveau behandeln, um zu verhindern, dass auf Ihrem FMEA-Blatt “Website-Ausfallzeit” neben “Es gibt einen Tippfehler in der Fußzeile der Website” erscheint.

Achten Sie aber auch darauf, dass Sie nicht einen vermeidlich unbedeutenden Teil aus der Betrachtung herausnehmen, der letztlich doch ein erhebliches Fehlerpotenzial in sich birgt.

Schritt 3: Schätzen Sie die potenzielle Fehlerhäufigkeit

Es liegt an Ihnen, wie viele Detailinformationen hier aufgelistet werden, aber je mehr Angaben zu den Auswirkungen jedes Fehlers auf das System gemacht werden, desto genauer sollte Ihre Risikoeinschätzung sein. Die entscheidenden Teile der Analyse sind:

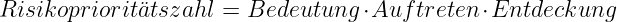

- Bedeutung (B, engl.: severity) – wie gravierend sind die Auswirkungen des Mangels auf den/die (Prozess-)Kunden?

- die Auftretenswahrscheinlichkeit (A, engl.: occurrence) – Wie hoch ist die Wahrscheinlichkeit eines Fehlers?

- die Entdeckungswahrscheinlichkeit (E, engl. detection) – Wie leicht ist das Problem zu erkennen?

Die jeweilige Schwere wird meist mit einer Zahl zwischen 1 und 10 bewertet, wobei 1 für den geringsten Wert steht. Dank dessen können Sie am Ende der Analyse eine Risikoprioritätszahl berechnen:

Anmerkung: Die RPZ hat gewisse Schwächen, und es wurden einige Alternativen vorgeschlagen. In der Praxis besteht die Gefahr, in stundenlangen Diskussionen zu debattieren, ob “die Wahrscheinlichkeit eine 6, oder eine 7, oder vielleicht doch nur eine 5 ist”. Es ist nicht ungewöhnlich, die Skala z. B. auf nur 1–3–7–10 zu reduzieren oder gar eine Bewertung im Ampelstil (rot-gelb-grün) zu wählen. Weitere Informationen finden Sie im Abschnitt Literaturhinweise weiter unten.

Schritt 4: Sofortmaßnahmen auswählen

Sortieren Sie alle Fehlermöglichkeiten von der höchsten zur niedrigsten RPZ. Die Posten mit den höchsten Werten sind diejenigen, die zuerst behandelt werden sollten.

Gemäß der Pareto-Regel werden 80 % der Probleme durch 20 % der Ursachen verursacht; folglich bestehen gute Chancen, dass die Lösung der höchsten Risikopunkte eine erhebliche Verbesserung bringen wird. Ob das für Sie zutrifft oder nicht, hängt jedoch weitgehend von der Art Ihres Prozesses und seinen individuellen Besonderheiten ab. Beachten Sie aber, dass kritische Fehler auch dann mit Maßnahmen belegt werden sollten, wenn diese am Ende nicht zu den obersten 20 % gehören.

Schritt 5: Korrekturmaßnahmen entwickeln & anwenden, dann neu bewerten

Jetzt, da Sie wissen, was sofort getan werden muss, erstellen Sie einen Aktionsplan, führen Sie ihn aus und sobald der neue Prozess eingeführt ist, führen Sie eine erneute FMEA durch, um die Bewertungen für die jetzt angesprochenen Bedenken anzupassen und zu überprüfen, ob die Änderung möglicherweise Auswirkungen auf andere Fehlermodi hat. In vielen Fällen wird es nicht möglich sein, den Schweregrad eines eventuellen Ausfalls zu reduzieren, sodass die Einfachheit und Geschwindigkeit der Erkennung zusammen mit dem Auftreten des Problems Ihr Schwerpunkt sein sollte (vgl. dazu z. B. Poka-Yoke).

Ja, Sie haben richtig gelesen: Führen Sie die FMEA erneut durch. Dies ist ein entscheidender Schritt, um einen Verbesserungszyklus und keine Einbahnstraße zu etablieren (leider scheitern viele FMEAs in der Praxis an diesem Punkt). Auf diese Weise kann Ihre FMEA auch zu einer wichtigen Wissensbasis Ihres Untersuchungsobjekts werden.

Durch die Anwendung der Fehlermöglichkeits- und Einfluss-Analyse auf Ihren Prozess, Ihr Produkt oder Ihr System leisten Sie einen entscheidenden Beitrag, um sicherzustellen, dass Sie alles in Ihrer Macht Stehende getan haben, um zu verhindern, dass Probleme auftreten und kostspielige Verzögerungen, unzufriedene Kunden und Mitarbeiter verursachen.

Wussten Sie schon?

Ein weiterer Weg, um Produktionsprobleme zu vermeiden, ihre Erkennung zu vereinfachen und ihre Behebung zu erleichtern, ist die Darstellung der Arbeitsabläufe als visuelles Kanban Tool®-Board. Probieren Sie es jetzt aus!

Darüber hinaus dient Ihre FMEA als außerordentlich wichtige Dokumentation, dass Ihr Unternehmen Risiken gründlich analysiert, bewertet und geeignete Gegenmaßnahmen zur Risikominderung ergriffen hat. Dies zu dokumentieren, kann Ihr Unternehmen retten, sollten Sie jemals Ihre Fürsorgepflicht nachweisen müssen oder sich gegen Schadensersatzforderungen im Zusammenhang mit der Verletzung von Leib und Leben verteidigen müssen.

Zum Weiterlesen

Alternativen zur Risikoprioritätszahl: