Was ist 5S in Lean?

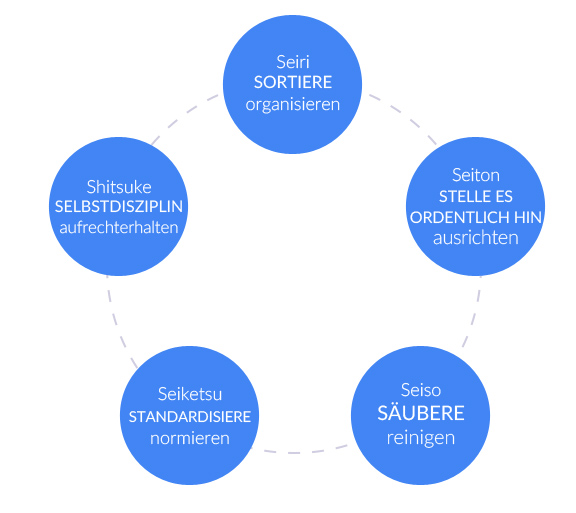

5S ist eine Lean-Technik, die von Hiroyuki Hirano entwickelt wurde. Sie stehen für:

- Seiri - “Sortiere”

- Seiton - “Stelle es ordentlich hin”; ausrichten

- Seiso - “Säubere”

- Seiketsu - “Standardisiere”

- Shitsuke - “Selbstdisziplin”; aufrechterhalten

Bei der Betrachtung spezifischer Aspekte eines Prozesses dient 5S dazu, einen ineffizienten Arbeitsplatz organisierter, effizienter, wertschöpfender und sicherer zu gestalten. Die Methode gilt oft als das Schlüsselinstrument in einer Lean-Umgebung und bewirkt, dass Verschwendung reduziert wird.

5S ist Teil des Toyota-Produktionssystems (TPS), alias Lean, obwohl TPS ursprünglich 4S verwendete. Die Anwendung der Methode auf allen Organisationsebenen hilft den Mitarbeitern, ihren Einfluss auf den Prozess und die Geschäftsergebnisse zu verstehen, zu schätzen und auszufüllen.

Wie wendet man 5S an?

Durch die periodische Anwendung von 5S können die eigenen Standards stetig verbessert und Fortschritte methodisch im Sinne des Lean-Gedankens erzielt werden.

Bitte beachten Sie, dass sich die fünf 5S begrifflich zwischen der japanischen und englischen Bedeutung leicht unterscheiden. Dies ist aber nur auf übersetzungstechnische Probleme zurückzuführen – einige Formulierungen wurden so angepasst, dass die Wörter im Deutschen ebenfalls mit s beginnen.

Ähnlich wie die Lean und Kanban ist 5S kein Werkzeug, das sich ohne Verständnis der zugrundeliegenden Philosophie sinnvoll anwenden lässt. Wie in Lean ist der Gedanke hinter 5S, dass Ordnung zu halten für das wirtschaftliche Überleben notwendig ist, gerade in einem chaotischen Umfeld.

Bevor Sie 5S einführen, ist es ratsam, Ihre Wertschöpfungskette zu mappen. Wir empfehlen diesen Schritt, weil Sie zunächst wissen müssen, welche Aktivitäten einen Mehrwert für Ihren Prozess darstellen. Dies hilft Ihnen bei der Entscheidung, welche Betriebsmittel, Services und Güter für den Ablauf und die Prozessverbesserung erforderlich bzw. nicht erforderlich sind.

Schritt 1: Seiri – Sortiere

Im ersten Schritt entfernen Sie sämtliche unnötigen Objekte von Ihrer Arbeitsstation. Das können Sie an jedem Ort praktizieren, wie im Lager, in der Produktion oder an Ihrem Schreibtisch – egal wo, es wird Verbesserungen bringen. Mit Ihrem Wertstrom bewaffnet, nehmen Sie alle Gegenstände zur Kenntnis, die sich in dem betroffenen Arbeitsbereich und dessen Umgebung befinden. Das japanische Wort Seiri bedeutet organisieren. Ein organisierter Bereich hilft Ihnen, problemlos festzustellen, welche Arbeitsmittel für die Durchführung Ihrer Arbeit wirklich erforderlich sind und welche nicht.

Gerade das Aussondern nicht benötigter Arbeitsmittel erhöht die Übersicht und reduziert die Kosten. Es ist Verschwendung, z. B. den gleichen Schraubendreher dreimal am Arbeitsplatz verstreut zu haben, nur um sicherzustellen, dass wenigstens einer bei Bedarf schnell zur Hand ist! Sinnvoller ist es, einen geeigneten Platz für die Aufbewahrung eines Schraubendrehers zu haben.

Hier ist anzumerken, dass häufig dieselben Personen damit beauftragt sind, einen Arbeitsbereich in Ordnung zu bringen, die ihn erst in Unordnung gebracht haben. Daher ist es zweckmäßig und empfehlenswert, dass eine Führungskraft oder der Vorgesetzte die Seiri-Phase beaufsichtigt. Diese kann die Mitarbeiter bei der Implementierung von Kennzeichnungen anleiten, um die in ihrem Bereich befindlichen Gegenstände zu sortieren.

Anwendung in der Wissensarbeit: Konzentrieren Sie sich zunächst auf Ihr Büro bzw. Ihren Schreibtisch. Objekte, die Ihr Arbeitsumfeld vollstopfen, lenken Sie ab und bremsen Sie aus. Personen, die hauptsächlich kreative Kopfarbeit an ihren PCs leisten, betrachten hingegen ihren Prozess. Hat er eine klare Gliederung? Gibt es Arbeitsschritte, die man weglassen könnte - etwa, dass Ihr Chef jede geplante Aufgabe absegnen muss, man Berichte erstellt, die keiner liest usw.? Entfernen Sie alle bürokratischen oder organisatorischen Hindernisse aus Ihrem Prozess und versuchen Sie, sich bei allen Arbeitsaufgaben an eine einmal festgelegte Arbeitsabfolge zu halten.

Räumen Sie den Desktop Ihres PCs auf, entfernen Sie nicht mehr benötigte Dateien und ordnen Sie die verbleibenden an. Überlegen Sie auch, welche Softwarelösungen Ihnen dabei am besten helfen können, und beschränken Sie deren Anzahl nach Möglichkeit auf 2–3 Anwendungen. Mehr zu managen ist eine Belastung, und ehe Sie sich versehen, bremst es Sie aus. Erleichtern Sie sich also Ihre Arbeit – Work smarter, not harder!

Schritt 2: Seiton – Stelle es ordentlich hin

In dieser Phase geht es darum, alle Arbeitsmittel an ihren geeignetsten Orten zu platzieren. Seiso und Seiton sind wahrscheinlich die beiden herausforderndsten Schritte, die es zu bewältigen gilt. Lean-Anwender wie auch der 5S-Erfinder selbst empfehlen, bei der Wahl des richtigen Platzes für jeden Gegenstand folgendes zu berücksichtigen:

- Einsatzhäufigkeit

- Größe und Gewicht des Gegenstandes

- Links- bzw. Rechtshändigkeit des Mitarbeiters

- Sicherheit des Gegenstandes

Denken Sie daran, dass Lean jede unnötige Bewegung als Verschwendung betrachtet. So ist es z. B. eine Verschwendung – und nicht im Einklang mit Seiton –, einen Hammer, der die Hälfte der Arbeitszeit benötigt wird, von der anderen Seite der Fabrikhalle holen zu müssen.

Seiton bietet zudem die Gelegenheit, Anweisungen zu visualisieren - statt diese in Arbeitsanweisungen zu schreiben, die möglicherweise nie gelesen werden – erneut eine Verschwendung. Wichtig sind hier z. B. die korrekten Kennzeichnungen und Markierungen, wo die Arbeitsmittel zu finden bzw. zu lagern sind. Einige Lean-Unternehmen nutzen hierfür Setzkasten-ähnliche Schablonen oder Umrandungsmarkierungen, damit die Werker wissen, wo sie ihre Werkzeuge ablegen müssen. Diese sind möglichst gut sichtbar und leicht zugänglich platziert. Gutes Seiton bedeutet, dass der Beschäftigte nun das benötigte Arbeitsmittel ohne langes Suchen von einem solchen “Parkplatz” nehmen und nach Gebrauch wieder an diesen zurücklegen kann, ohne seinen Arbeitsplatz verlassen zu müssen.

Mitarbeiter, die noch nie an diesem Arbeitsplatz gearbeitet haben, finden problemlos die benötigten Werkzeuge, sodass keine langen Einweisungen erforderlich sind. Vorteilhaft ist auch, dass man sofort sieht, wenn ein Werkzeug fehlt und der Beschäftigte kann seinen Arbeitsplatz leicht visuell überprüfen, bevor er seinen Arbeitsplatz verlässt. Bodenmarkierungen, wie Linien oder ausgewiesene Flächen, die anzeigen, wo Gegenstände platziert oder Personen sich gefahrlos bewegen können, sind hervorragend geeignet, den Fluss zu verbessern, Kosten zu minimieren und die Arbeitssicherheit zu erhöhen.

Anwendung in der Wissensarbeit: Auch hier gilt es, die Anzahl der Werkzeuge (Anwendungen) gering zu halten: Ein Dokument aus einer Software abzurufen, in einer anderen Software zu verarbeiten und an eine weitere zu senden, ist zwar kein Problem, bläht den Workflow jedoch unnötig auf. Besser: Alles in einer Anwendung. Verbinden Sie daher sämtliche Arbeitsabläufe in einem einzigen, leicht zu navigierenden Programm, um den Prozess zu straffen und Fehlerquellen zu eliminieren. Sorgen Sie ferner dafür, dass Sie Ihre Arbeitsdateien problemlos mit Ihren Kollegen und Ihrem Chef teilen können. Anstatt Berichte über Ihren Arbeitsfortschritt zu verfassen, erlauben Sie Zugriff auf das System-Reporting, damit Ihr Chef mit einem Blick die relevanten Kennzahlen selbst abrufen kann.

Und Ihr Desktop? Greifen Sie z. B. die Schablonen-Idee auf, indem Sie mit einem Grafikprogramm Linien auf dem Bildschirm-Hintergrundbild einzeichnen, um Zonen auf Ihrem Desktop zu markieren, z. B. für “dringend”, “Ablage”, in die Sie dann Ihre Dateien und Links platzieren.

Schritt 3: Seiso – Säubere

Seiso beschreibt die tägliche Routine, einen Arbeitsbereich sauber und ordentlich zu halten. Ein Mitarbeiter z. B. in einer Werkstatt sollte sich vergewissern, dass die Böden sauber (Rutsch- und Stolpergefahr) und die Maschinen frei von Verschmutzungen (Unfallgefahr, Verschleiß usw.) sind. Bei deren Reinigung der Betriebsmittel stellt er auch fest, ob die Maschinen Mängel aufweisen und kann kleinere Wartungsarbeiten durchführen.

Wichtig ist: Der Bediener ist die ideale Person, seine Anlage sauber und in einwandfreiem Zustand zu halten. Daher sollte diese Arbeit nicht von einer Reinigungskraft durchgeführt werden – das wäre Verschwendung. Auch müssen die Führungskräfte 5S-Vorbilder in ihren Bereichen sein oder das 5S-Programm in Ihrem Unternehmen bleibt ein Lippenbekenntnis. Ohne die Beteiligung aller Führungskräfte und das aktive Management der gesamten 5S-Initiative, fühlen sich die Beschäftigten schnell bevormundet; die durch 5S initiierten Verbesserungen bleiben punktuell und verbreiten sich nicht auf allen Ebenen der Organisation.

Anwendung in der Wissensarbeit: Es ist selten, dass ein vorhandener Prozess nicht weiter verbessert werden kann. Nachdem Sie den Arbeitsablauf aufgeräumt und geordnet haben, achten Sie darauf, dass sich das Chaos nicht durch alte Gewohnheiten oder mangelnde Konzentration wieder einschleicht. Pflegen Sie Ihre Prozess- und Dateiablage, entfernen Sie unnötige Aufgaben und archivieren Sie regelmäßig erledigte Arbeiten. Teilen Sie immer mit, was Ihre Ziele für den Tag und die laufende Woche sind, und was in den letzten Tagen erreicht wurde.

Schritt 4: Seiketsu – Standardisiere

Die Phase der Standardisierung dient dazu, all das zu erhalten, was in den ersten drei Phasen erreicht wurde. Bildlich gesprochen haben Sie den Felsbrocken ein wenig weiter den Berg hochgerollt und schlagen jetzt darunter einen Pflock ein, damit er nicht wieder herunterrollt. Sowohl in Lean als auch in Six Sigma gibt es die Praxis der Standardisierung, um zu verhindern, dass das Erreichte wieder verloren geht und Abweichungen zu Fehlern und Mängeln führen. Die Standardisierung in 5S zeigt, wie die ständige Anwendung eines Regelwerks einen Bereich in einem sauberen und geordneten Zustand hält.

Wenn Sie Ihren Arbeitsplatz betrachten, stellen Sie vielleicht fest, dass es oft die nicht-standardisierten Aufgaben sind, die Chaos verursachen: Ihr Vorgesetzter sagt Ihnen, dass er umgehend einen dringenden Bericht braucht. Also lassen Sie alles stehen und liegen und rennen los, um die benötigten Informationen zu beschaffen. Wenn Sie den Bericht am Ende des Tages abliefern, herrscht an Ihrem Schreibtisch ein ziemliches Durcheinander und alle anderen – geplanten – Aufgaben blieben unerledigt. Vielleicht denken Sie sich dann: “Ich werde die Sachen nicht wegpacken, für den Fall, dass ich es wieder brauche”.

Wenn man nun von vornherein eine standardisierte Arbeitsweise für alles hätte, dann wäre es möglich, auch ungeplante Aufgaben zu bewältigen. Vielleicht wissen Sie, dass alle 6 Monate ein Budgetbericht erforderlich ist, damit Sie die notwendigen Informationen rechtzeitig sammeln können. Oder Sie würden in der Seiketsu-Phase eine Einzelaktion durchführen, um einen besseren Aktionsplan für die Zukunft zu erstellen.

Anwendung in der Wissensarbeit: Es ist nicht immer einfach, einen Knowledge-Work-Prozess zu standardisieren. Jedoch gibt es viel, was Sie berücksichtigen können. Sie können z. B. die Benennung Ihrer Dateien oder die Struktur Ihrer Projektverzeichnisse standardisieren. Legen Sie für die verschiedenen auszuführenden Arbeiten eigene Prozessszenarien fest (z. B. eine eigene Objektvorlage für Recherche, Schreiben, Kodierung, Wartung, Analyseprojekte usw.). Viele Tools, die üblicherweise für diese Anwendungsfälle verwendet werden, wie z. B. Kanban-Boards, ermöglichen es Ihnen, wiederkehrende Aufgaben zu bearbeiten oder bestimmte Aktionen zu automatisieren, sodass für Sie ein Großteil des Workflows automatisch abläuft. All dies trägt dazu bei, einen einmal gesetzten Standard beizubehalten.

Wussten Sie schon?

Kanban Tool® unterstützt anpassbare Kartentypen, wiederkehrende und aufgeschobene Aufgaben, Prozessautomatisierung und automatische Fortschrittskennzahlen. Finden Sie heraus, wie die Boards Ihre Arbeitsweise verbessern – probieren Sie es kostenlos aus.

Schritt 5: Shitsuke - Selbstdisziplin

Der letzte Schritt besteht darin, die neue Vorgehensweise aufrechtzuerhalten. In seinem Buch “The 5 Pillars of Visual Workspace” drückt Hirano aus, wie bedeutend die Disziplin für 5S ist. Lean Manager können Techniken wie Gemba walks einsetzen, um zu beobachten und zu überprüfen, was in ihrer Fabrik passiert. Bereichs-Checklisten, 3-minütige Blitz-Reinigungen und betriebliche Anreize zur Belohnung können die Disziplin weiter fördern. Sie können Teambewertungen durchführen, in denen Punkte dafür vergeben werden, wie gut die einzelnen Teams in allen 5S-Bereichen abschneiden. Anhand der folgenden Tabelle können Sie den Stand Ihres Unternehmens selbst bewerten.

| 5S | Undiszipliniertes Unternehmen | Diszipliniertes Unternehmen |

|---|---|---|

| Seiri Sortiere |

Gegenstände sind gemischt/ungeordnet. Für eine dritte Person ist es unmöglich, zwischen dem, was benötigt wird, und dem, was nicht benötigt wird, zu unterscheiden. | Mitarbeiter sind sich der verschiedenen Gegenstände und deren Orte bewusst und suchen ständig nach Verbesserungsmöglichkeiten. |

| Seiton Stelle es ordentlich hin |

Es gibt keinen festen Platz für einen der Gegenstände. Sie befinden sich an verschiedenen Tagen an verschiedenen Orten. | Visuelle Hinweise sind vorhanden. Die Gegenstände sind leicht zu finden und leicht wieder an ihren Platz zurückzubringen. Die Mitarbeiter können ihre Arbeit “mit verbundenen Augen” verrichten. |

| Seiso Säubere |

Bereiche sind schmutzig, Dokumente liegen auf dem Büroboden, Geräte sind außer Betrieb. | Alle Mitarbeiter verfügen über eine dokumentierte Methode zur Reinigung und Wartung ihrer Arbeitsplätze. Dies erfolgt von der Führungsspitze nach unten. |

| Seiketsu Standardisiere | Keine Standardisierung der Verfahren. Jeder Mitarbeiter hat seine individuelle Art, Dinge zu tun und zu speichern bzw. aufzubewahren. | Prozessdokumentation ist leicht verfügbar, und auch die wird noch verfeinert und verbessert. |

| Shitsuke Selbstdisziplin | Arbeitsplatzkontrollen finden statt, wenn Kunden zu Besuch kommen oder wenn der Chef Lust dazu hat. | Regelmäßige Wartung und Inspektionen sind Teil der Arbeitsweise des Unternehmens. |

Anwendung in der Wissensarbeit: Indem Sie sicherstellen, dass Sie Ihren Prozess von Zeit zu Zeit überprüfen, können Sie etwaige Arbeitsschritte identifizieren, die inzwischen entfallen oder geändert werden können. Allerdings ist es viel einfacher und effizienter, täglich mit solchen Veränderungen Schritt zu halten. Vorausgesetzt, Ihr Prozess-Team ist groß genug: Dann tun Sie es, wann immer sich eine Gelegenheit dazu bietet, etwas zu verbessern. Ändern Sie den Arbeitsablauf, probieren Sie neue Ansätze aus, optimieren und testen Sie alternative Wege zur Bearbeitung von Aufgaben. Dies ist oft der einfachste Weg, um einen sich verändernden, soliden und effektiven Knowledge-Work-Prozess aufrechtzuerhalten.

Die Hauptvorteile dabei, 5S zu verwenden sind:

- Ein sauberer und übersichtlicher Arbeitsablauf durch visuelles Management

- Verringerung der Verschwendung von Zeit, Aufwand und Material, damit mehr Produktivität und höhere Qualität

- Standardisierte Arbeits- und Workflow-Methoden

- Höhere Arbeitsmoral; aber auch Befähigung des Einzelnen, Veränderungen zum Besseren zu bewirken.