Was ist Muda?

Warum ist es wichtig, Verschwendung in Unternehmensprozessen zu verstehen?

Wenn Sie Ihre Prozesseffizienz steigern und die Kosten senken wollen, stellt sich zunächst eine Frage: Was können Sie einsparen, was können Sie unterlassen oder ändern? Um das herauszufinden, müssen Sie zunächst in der Lage sein, zu unterscheiden, welche Prozessschritte essenziell sind und welche nicht. Und: Welche Arbeitsschritte tragen für den Kunden zum Mehrwert des Produkts bei und welche nicht, müssen aber dennoch durchgeführt werden?

Was bedeutet Muda?

Muda (Verschwendung) ist ein Kernkonzept des Toyota-Produktionssystems (TPS), dem Grundbaustein des Lean Managements. Als eines der 3M – zusammen mit Mura und Muri – dient es dazu, die nicht wertschöpfenden Aktivitäten innerhalb eines Prozesses zu identifizieren. Das japanische Wort „Muda“ (無駄) bedeutet übersetzt Nutzlosigkeit, Vergeblichkeit. Im Lean Management ist Muda die Bezeichnung für Veränderungen oder Handlungen, die keine wertsteigernde Wirkung auf das Produkt haben, für die der Kunde gerne bezahlt.

Muda, d. h. Tätigkeiten, die keinen Mehrwert für das Produkt darstellen, können zwei Formen annehmen:

- Typ 1:

Nicht wertschöpfende Aktivitäten, die dennoch durchgeführt werden müssen. Das beste Beispiel für Muda vom Typ 1 sind Sicherheitstests und Inspektionen. Sie verbessern das Produkt als solches nicht, sind aber unentbehrlich. - Typ 2:

Nicht wertschöpfende Aktionen, die keine Auswirkungen auf das Endprodukt oder die Integrität des Prozesses haben, der es liefert. Dies ist die Art von Verschwendung, die beseitigt werden muss.

Wie erkennt man Verschwendung in Prozessen, die entfernt werden muss?

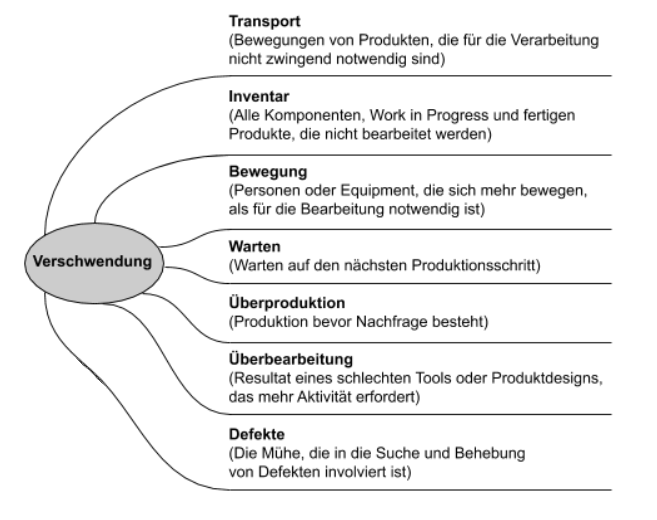

Muda vom Typ 2 wurde vom Vater der Kanban-Methode, Taiichi Ōno, in sieben Kategorien unterteilt. So wird es für Prozessmanager noch einfacher, unnötige Tätigkeiten zu erkennen. Die sieben Arten von Muda sind Transport, Lagerung, Bewegung, Warten, Überproduktion, Überverarbeitung und Defekte.

Sieben Arten von Verschwendung (Muda)

Sieben Arten von Verschwendung (Muda)

Schritt 1: Transport

In einer Fertigungsumgebung müssen Materialien, Halbfertigprodukte und Endprodukte zwischen Arbeitsstationen, Lagerbereichen und ähnlichem bewegt werden – das ist notwendig. Aber je komplexer eine Umgebung ist, desto mehr zusätzliche redundante Umlagerungsschritte können entstehen. Und jedes Mal, wenn eine Materialladung an einen anderen Lagerort geht, folgt ihr in der Regel eine Reihe von Dokumenten, die dann an weiteren Kontrollpunkten unterschrieben oder überprüft werden müssen, samt zusätzlicher Warte-/Liegezeiten. Es ist daher wichtig, dass die Materialien so wenig Wege wie möglich zwischen den verschiedenen Prozessschritten innerhalb Ihrer Produktionsanlagen zurücklegen.

Bei der Wissensarbeit verhält es sich ähnlich. Wenn Sie jedes Mal Ihre Arbeit unterbrechen müssen, weil Sie die Meinung eines Vorgesetzten zu Ihren Aufgaben benötigen, dazu zu dessen Büro gehen und dort Ihr Problem erklären müssen, dann auf die Antwort warten und zurückkehren müssen, um die Arbeit wieder aufzunehmen, dann verschwenden Sie Zeit. Stellen Sie sich vor, Sie tippen einen kurzen Kommentar zu einer Aufgabe auf Ihrer digitalen Kanban-Board und schicken ihn stattdessen an Ihren Chef. Er antwortet, wenn er kann, da er Zugang zur vollständigen Beschreibung der Aufgabe hat, sodass Sie diese nicht mehr ausführen müssen. In der Zwischenzeit können Sie sich mit einer anderen Aufgabe aus der Warteschlange beschäftigen und auf das problematische Element zurückkommen, sobald Sie die Antwort erhalten haben.

Schritt 2: Lagerung

Verschwendung durch Lagerbestände bezieht sich auf die Ansammlung von Rohstoffen oder Fertigerzeugnissen in der Anlage. Wenn Sie in den beiden Phasen Ihres Prozesses zu viel laufende Arbeit haben, führt dies unweigerlich zu Engpässen und beeinträchtigt die Produktivität. Und eine zu hohe Lagerhaltung von Fertigwaren ist ebenfalls eine Verschwendung. Wenn nicht bestellte Fertigwaren in Ihrem Lager in Ihren Büchern stehen, halten Sie sich eindeutig nicht an das Just-in-time (JIT)-Produktionskonzept, denn Sie haben in ein Produkt investiert, für das Sie keinen Käufer haben.

Bei der Wissensarbeit wird die Bestandsverschwendung als Überschreitung des WIP-Limits auf Ihrem Kanban-Board angezeigt. Je mehr Aufgaben Sie auf einmal in Angriff nehmen, desto langsamer werden die individuellen Tätigkeiten erledigt. Es ist daher effizienter, sich an das Limit zu halten und erst dann mit einer neuen Arbeit zu beginnen, wenn Sie offene Aufgaben erledigt und die Hände wieder frei haben.

Schritt 3: Bewegung

Während sich die Verschwendung beim Transport mit der Ineffizienz befasst, die entsteht, während Material zwischen den Prozessschritten hin- und herbewegt wird, bezieht sich die Verschwendung bei der Bewegung auf die Art und Weise, wie Gegenstände innerhalb einer einzelnen Prozessstufe bewegt werden. In einem Produktionsbetrieb kann diese Verschwendung durch den Einsatz nicht gewarteter Maschinen, ungeschulte Mitarbeiter, die das Produkt beschädigen, ungeplante Stopps, suboptimales Fabriklayout, unnötige Bewegungen und Werkzeugwechsel verursacht werden.

Bei nicht physischen Arbeiten sind bewegungsbedingte Verschwendungen innerhalb einer Prozessphase in der Regel unnötige E-Mails, Anrufe und Besprechungen, die alle durch eine Statusänderung auf der individuellen Aufgabenkarte ersetzt werden könnten.

Schritt 4: Warten

In vielerlei Hinsicht ist die Verschwendung bei Material oder Aufgaben, die auf ihre Bearbeitung warten, am leichtesten zu erkennen, aber nicht immer ebenso leicht zu beseitigen. Aufträge oder Aufgaben stehen zwischen den Prozessschritten für längere Zeit in der Warteschlange – etwa, wenn Ihr Prozess nicht über die nötige Kapazität verfügt, um alle Jobs auf einmal zu erledigen, oder wenn die Verarbeitung der gestarteten Tätigkeiten suboptimal verläuft. Es bilden sich Engpässe, deren Auswirkungen sich auf alle nachfolgenden Prozessschritte auswirken.

Die Standard-Lean-Methoden zur Reduzierung von Wartezeiten sind die Produktionsnivellierung Heijunka und die Anwendung und Anpassung von WIP-Limits. Denken Sie vorwiegend daran, die „wartenden“ Arbeitsschritte zu begrenzen, d. h. solche, die „für den nächsten Arbeitsgang bereit“ sind. Wenn Sie entscheiden, wie viele Objekte sich darin stapeln können, bevor Teams aus anderen Prozessstufen zur Hilfe kommen, vermeiden Sie höchstwahrscheinlich Lieferverzögerungen und kostspielige Störungen.

Wussten Sie schon?

Die digitalen Boards im Kanban Tool® unterstützen automatische WIP-Grenzen in jeder Prozessstufe. Mit den Boards erhalten Sie auf einen Blick einen umfassenden Produktionsstatus und können Engpässe umgehend beheben, sobald sie auftreten. Probieren Sie es noch heute mit Ihrem Team aus!

Schritt 5: Überproduktion

Wie bereits angedeutet, wird in einem schlanken Prozess nur das produziert, was bestellt und finanziert werden kann. Rund um die Uhr zu arbeiten, um endlose Chargen eines Produkts herzustellen, das die Kunden noch nicht bestellt haben, ist eine Verschwendung von Zeit, Ressourcen (einschl. Kapital) und Material. Weder Vorräte noch Produkte, die Ihr Lager füllen, sind aus buchhalterischer Sicht Vermögenswerte. Sie werden erst zu solchen, wenn Sie diese verkaufen.

Das größte Risiko, das Sie mit einer Überproduktion eingehen, ist, nicht zu berücksichtigen, dass die Kunden ihr Bestellverhalten oder ihre Bestellhäufigkeit ändern könnten. Um bei der Produktion flexibel zu bleiben, sollten Sie die Produktion an die Aufträge anpassen und nicht nach Absatzmöglichkeiten für bereits hergestellte Waren suchen.

Schritt 6: Überverarbeitung

Das Problem mit der übermäßigen Bearbeitung von Artikeln hängt meist mit der mangelhaften Kommunikation mit Kunden und Mitarbeitern zusammen. Deswegen ist es wichtig, dass Sie den genauen Zustand, die gewünschte Qualität und die Form des gewünschten Endprodukts nennen und nicht weniger (und nicht mehr) als genau das liefern. Wenn Sie sich nicht sicher sind, vereinbaren Sie lieber weniger als mehr – der Artikel kann immer wieder zu Ihnen zurückkommen, um zusätzliche Funktionen zu erhalten. Aber wenn der Kunde für mehr bezahlen muss, als er verlangt hat, nur weil Sie den Auftrag überbearbeitet haben, wird er nicht zufrieden sein, während Sie die investierte Zeit nie zurückbekommen.

Diese Form der Verschwendung gilt auch für den Einsatz von Produktions-/Arbeitsmitteln, die anspruchsvoller (und damit teurer) ist als für die Ausführung eines Auftrags erforderlich. Ähnlich verhält es sich mit dem Einsatz von überqualifiziertem Personal für einfache Aufgaben. Aus der Agile-/Lean-Sicht wird die Vereinbarung, weniger zu tun, im Endergebnis mehr bringen.

Schritt 7: Defekte

Defekte (Fehler und Mängel) in der Produktion sind eine gängige Form der Verschwendung. Nicht nur, dass sie eine erneute Bearbeitung erfordern. Werden sie nicht rechtzeitig erkannt, sinkt die Kundenzufriedenheit und es kann zu einer Rückruf- und Erstattungswelle kommen. Entscheidend ist, dass Fehler und Defekte so früh wie möglich im Prozess entdeckt werden. Je später Sie sie bemerken, desto mehr Zeit und Geld kostet es, sie zu beheben. Die Abhängigkeit des Produkts von anderen Faktoren wird mit der Bearbeitungszeit zunehmen und die Gesamtzahl der Komponenten steigen, die Sie stoppen, korrigieren oder ändern müssen. Am besten wäre es, Prüfungsschritte zu entwerfen, die die Ausführungsqualität nach jedem Schritt überprüft; denken Sie an die Fehlersicherung des Prozesses.

Noch mehr Verschwendung?

Seit der Einführung von Lean Management durch TPS vor einigen Jahrzehnten hat die Fachwelt begonnen, eine weitere Form der Verschwendung zu erfassen: die unzureichende Nutzung der menschlichen Fähigkeiten. Lean und Kanban unterstreichen die Notwendigkeit, darauf zu achten, wie die Fähigkeiten der Mitarbeiter genutzt werden und wie ihr Wissensaustausch mit den Managern verläuft. Die Mitarbeiter Ihres Unternehmens und deren Prozesserfahrung sollten dokumentiert und genutzt werden. Nicht selten sind Führungskräfte von Lean-Unternehmen bestrebt, ihren Mitarbeitern die Möglichkeit zu geben, notwendige Änderungen selbst vorzunehmen, um so die Grundlagen für Kaizen von der Basis des Unternehmens aus zu schaffen.

Beispiele für die achte Form der Verschwendung sind unzureichend genutzte Fähigkeiten der Mitarbeiter, mangelnde Kommunikation zwischen den Unternehmensebenen, die Nichtberücksichtigung der Perspektive des Teams bei der Prozessgestaltung und -änderung oder das Fehlen einer angemessenen Teamschulung.

Wie Sie vielleicht erkannt haben, sind die sieben – oder acht – Arten von Muda miteinander verknüpft. „Überproduktion“ wirkt sich auf „Warten“ aus, „Überproduktion“ wirkt sich auf die „Lagerung“ aus usw. Es ist möglich, noch viele weitere Arten von Muda in einem Prozess zu definieren! Je nach Art Ihres Prozesses und je nachdem, wie tief Sie die Analyse aufschlüsseln möchten, kann es sich auch lohnen, andere Formen von Verschwendung in Betracht zu ziehen, wie z. B. zu wenig genutzte Stellfläche, die für den Werkzeugwechsel benötigte Zeit, potenziell unsichere Prozesse, verschenkte Geschäftschancen oder geplante Produktionspausen.

Was mache ich mit der in meinem Prozess identifizierten Muda?

Das Erkennen der Verschwendung in Ihren Prozessen ist bereits die halbe Miete auf dem Weg zu einem flüssigeren Prozess. Wenn Sie die gleiche systematische Vorgehensweise bei ihrer Beseitigung anwenden, sind Sie auf dem besten Weg, Ihr Unternehmen effizienter zu machen.

Bei Verschwendung, die nicht so einfach zu definieren ist, wie z. B. „unsere Warteschlangen sind zu lang“, verwenden Sie den Kaizen-Ansatz, um die Ursache eines Problems zu finden. Damit legen Sie fest, welchen Aspekt des Prozesses Sie in dieser Prozessiteration analysieren und entscheiden, wie Sie die Auswirkungen messen werden. Anschließend starten Sie die Produktion, ziehen Schlussfolgerungen und entwerfen Verbesserungsstrategien, die später zum Standard für diese Prozessstufe werden müssen. Manchmal sind mehrere Durchläufe erforderlich, bevor Sie die Problemursache ermitteln können.

Beispiel Sie stellen fest, dass die Funktionen Ihrer Website-Entwicklung zu kompliziert sind: Der Kunde wollte, dass ein Feedback-Formular auf seiner Website angezeigt wird. Was er jedoch bekam, war eine zusätzliche Website unter einer separaten URL, auf der alle persönlichen Daten eines Benutzers abgefragt wurden, bevor er einen Kommentar abgeben konnte. Für diese Verschwendung fahren Sie mit dem Kaizen-Event fort:

- Definieren Sie den Umfang: Kundenanfragen sollten so gestaltet werden, dass sie genau auf die Bedürfnisse des Kunden zugeschnitten sind.

- Wählen Sie eine Messmethode: eine 3-Punkte-Zufriedenheitsskala: 0, 0,5, 1.

- Setzen Sie den Prozess um: Nehmen Sie die Anfrage des Kunden entgegen und notieren Sie seine genauen Bedürfnisse in Aktionspunkten.

- Stellen Sie den Code bereit und überprüfen Sie ihn zunächst mit dem Kunden, indem Sie ihn bitten, seine Zufriedenheit auf einer Skala von 0 bis 1 zu bewerten. Analysieren Sie es dann mit Ihrem Team und fragen Sie es, ob es die Anforderungen verstanden und Ideen zur Vereinfachung der Kommunikation hat.

- Legen Sie einen Standard dafür fest, wie das Team Kundenanfragen entgegennehmen sollte, welche Formulierungen und Formatierungen zu verwenden (z. B. Checklisten, Flussdiagramme) und wie sie auszuführen sind.

In der Regel hängt die Art und Weise, wie Sie mit einer identifizierten Verschwendung umgehen, von ihrer jeweiligen Art ab. Mit der folgenden Tabelle können Sie sich besser orientieren, wie Sie Ihre Verschwendung in den Griff bekommen:

| Art der Verschwendung | Lösungen |

|---|---|

| Transport | – Alle verbundenen Prozesselemente physisch lokalisieren; – Jede Gelegenheit nutzen, um die Ankunft der Teile an ihrem Bestimmungsort zu vereinfachen; – Den Dokumentationsweg minimieren und wenn möglich Online-Tracking einsetzen. |

| Lagerung | – Minimierung der Verschwendung durch Überproduktion; – Analyse und Prognose der Nachfrage, wenn möglich; – Straffung der Kommunikation mit Lieferanten, um kurzfristige, flexible Lieferungen zu ermöglichen. |

| Bewegung | – Standardisierung dessen, was bei jedem Prozessschritt getan werden muss und was nicht; – Minimierung der erwarteten Kommunikation bei den Prozessschritten - Erstellung von Schemata zur empfohlenen Problemlösung; – Sicherstellung einer regelmäßigen Wartung der Arbeitsplätze und Schulung der Mitarbeiter für jede veränderte Ausrüstung. |

| Warten | – Prozesstransparenz für alle Teammitglieder schaffen; – Visuelle Prozessboards verwenden, die den aktuellen Produktionsstatus anzeigen; – An der aufgabenübergreifenden Querqualifizierung von Teammitgliedern arbeiten, sodass sie den Arbeitsplatz wechseln können, wenn sich die Nachfrage ändert. |

| Überproduktion | – Verwendung eines Just-in-Time-Produktionsschemas; – Einführung eines Pull-basierten Systems wie Kanban, um die Produktion zu beschleunigen; – Enge Zusammenarbeit mit den Kunden, um den Output an die Nachfrage anzupassen (Heijunka). |

| Überverarbeitung | – Wertstrom-Mapping, um zu zeigen, welche Arbeitselemente für den Kunden wertvoll sind; – Perfektionierung der Kundenkommunikation; – Verwendung von Standard-Anforderungsblättern mit Checklisten. |

| Defekte | – Standardisierung jedes Prozessschritts zusammen mit der QS; – Fehlersicherung jedes Produktionsschritts; – Anwendung von DMAIC, um wiederkehrende Fehler zu vermeiden. |

Denken Sie daran: Muda ist nicht das einzige Problem, das nicht zur Wertschöpfung beiträgt und Ihren Prozess lähmt – kümmern Sie sich auch um Muri und Mura. Die gute Nachricht ist, dass in vielen Fällen die Anwendung einer einzigen Lösung (z. B. Heijunka oder JIT) Ihnen helfen wird, einige der vielen Arten von Verschwendung auf einmal anzugehen!