Was ist Mura?

Mura ist eine der 3 Arten (“3M”: Mura, Muda, and Muri) der Verschwendung, die das Toyota-Produktionssystem identifiziert hat. Im Japanischen bedeutet Mura Variabilität, Unebenheit oder Inkonsistenz.

Mura manifestiert sich meist in Form schwankender Taktzeit, was dazu führt, dass die Mitarbeiter ständig zwischen Arbeitsüberlastung und Wartezeiten hin und her schwanken. In Lean gibt es zwei Ausprägungen von Mura: Inkonsistenz in der Arbeitsweise eines Teams und Inkonsistenz in der Kundennachfrage. Beide müssen bei dem Versuch, den Prozess zu verbessern, berücksichtigt werden.

Gemeinsam mit den beiden übergreifenden Zielen des Lean-Managements: Maximierung des Kundennutzens durch Reduzierung von Verschwendung und nicht wertschöpfender Aktivitäten, muss die Prozessstreuung minimiert werden.

Mura koexistiert mit den anderen beiden Arten der Verschwendung:

- Muri: Überlastung, Überdimensionierung, z. B. Überlastung der Maschine oder des Maschinenführers bis zu einem unmöglichen Grad.

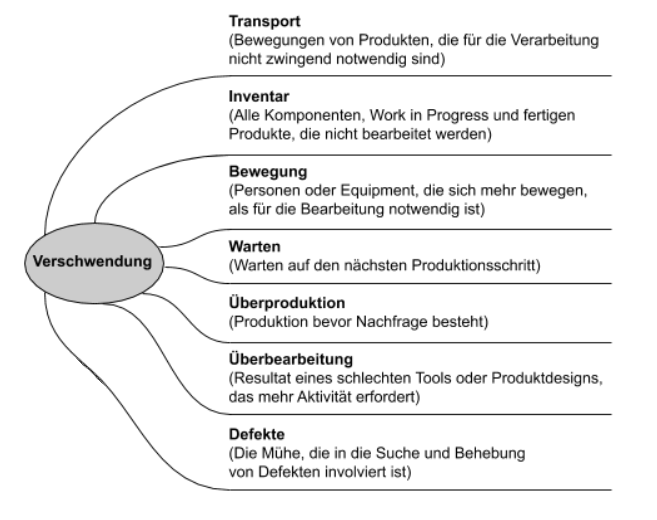

- Muda: Unbrauchbarkeit, Sinnlosigkeit – unnötige Handlungen, z. B. übermäßiger Transport von unfertigen Produkten. Es ist in 7 Arten unterteilt:

Sieben Arten von Verschwendung (Muda)

Sieben Arten von Verschwendung (Muda)

Das Vorhandensein all dieser Verschwendungen zwingt Unternehmen zur Kompensation, was noch mehr Verschwendung verursacht! Dadurch kann ein Teufelskreis entstehen, in dem z. B. Kunden, die einmal Verzögerungen hinnehmen mussten, ihr Bestellverhalten ändern, was wiederum die Lieferpläne eines Unternehmens durcheinanderbringt, was zu erzwungenen Überstunden oder – schlimmer noch – zu Ausfallzeiten führen kann.

Warum sind Prozessschwankungen schlecht?

Alle Lean/Six-Sigma-Verbesserungsbemühungen beginnen mit der Standardisierung und Optimierung des Prozesses, da seine Variabilität zu Fehlern und einem Qualitätsabfall führt – Änderungen, die sich direkt auf den an den Kunden gelieferten Mehrwert auswirken.

Die Gründe für solche Prozessschwankungen sind vielfältig: Unterschiedliche Mitarbeiter haben verschiedene Arbeitsweisen, Maschinen variieren in Betrieb und Leistung, selbst die Art und Weise, wie ein Team Analysedaten sammelt und über Ergebnisse berichtet, kann von Person zu Person unterschiedlich sein! Die Betrachtung von Prozessinkonsistenzen hilft Ihnen, Ihr Teamverhalten und Ihre Arbeitsweisen besser zu verstehen.

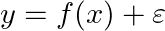

Per Definition ist ein Six-Sigma-optimierter Prozess ein Prozess, bei dem die Streuung so weit reduziert ist, dass der erwartete Output 3,4-mal von 1 Mio. Einheiten nicht erreicht wird. Die Fähigkeit, die Kundenerwartungen mit einer so hohen Erfolgsquote zu erfüllen (quasi “Null-Fehler”), ist das wichtigste Merkmal von Six-Sigma. Die Methode wird manchmal mit der folgenden Durchbruchsgleichung beschrieben:

darin:

- y - der erwartete Output

- f - die Funktion: eine Aktivität oder ein Prozess, der gemäß dieser mathematischen Funktion denInput in ein Ergebnis verwandelt

- x - die Variablen: Leistung der Mitarbeiter, Qualität und Verfügbarkeit von Materialien usw.

- ε - die Fehler oder die Unsicherheit, mit dem x in der Lage ist, das Ergebnis zu liefern

Ermittlung von Mura

Einer der besten Wege, Mura zu identifizieren, sind Diagramme. Sie können Variation durch schwankende Durchlaufzeiten erkennen, die von verschiedenen Teams und an verschiedenen Tagen oder Wochen ausgeführt werden. Sie brauchen zum Beispiel nur einen Blick auf das kumulative Flussdiagramm zu werfen, um festzustellen, ob der Prozess stabil und kontinuierlich (d. h. beherrscht) ist oder nicht. Jede Form von Einbrüchen oder Sprüngen ist ein direkter Hinweis, dass Variabilität im Spiel ist.

Wussten Sie schon?

Boards im Kanban Tool® erzeugen automatisch ein kumulatives Flussdiagramm für Sie! Probieren Sie es selbst aus, um im Nu Zeit zu sparen und Verschwendung zu reduzieren.

Ein Histogram zeigt Ihnen, worauf genau Sie Ihre Bemühungen konzentrieren müssen. Das 80:20 Pareto-Prinzip besagt im Wesentlichen, dass 20 % aller Ursachen 80 % der im Management und in der Qualitätskontrolle festgestellten Probleme verursachen. Wenn Sie genau die Ursachen identifizieren, die es zu lösen gilt, werden Sie die Wirkung Ihrer Verbesserungsbemühungen voraussichtlich deutlich steigern.

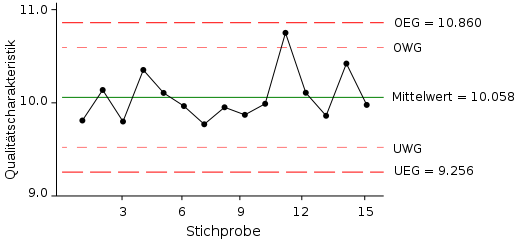

Die Verwendung von Qualitätsregelkarten kann ebenfalls dazu beitragen, die Zuverlässigkeit Ihrer Ergebnisse zu verbessern.

Regelkarte (wikimedia.org)

Regelkarte (wikimedia.org)

Muda bearbeiten und entfernen

Variabilität in den internen Arbeitsmethoden kann wie folgt angegangen werden:

- Auswertung der Regelkarte – schwanken die Werte scheinbar zufällig um den Mittelwert oder gibt es offensichtliche Trends oder Sprünge?

- Durchführung einer 5S-Kampagne, die sicherstellt, dass alle für den Prozess relevanten Artikel bestellt werden. Dies sollte den größten Teil von Muda reduzieren, was Mura zum Vorschein bringt.

- Prozessstandardisierung – die Prozesse für alle Beteiligten verständlich machen. Sie können regelmäßige Kaizen- und Gemba-Events durchführen, um den Status der Standardisierung zu überprüfen.

- Geräteüberwachung - alle im Prozess verwendeten Maschinen müssen gleiche, standardisierte Ergebnisse liefern. Wenn dies nicht gewährleistet ist, wird dies unweigerlich zu mehr Streuung führen.

- Verringerung der Prozesskomplexität -– weniger Prozessschritte bedeuten entsprechend weniger Einflussfaktoren und Möglichkeiten für Variationen und Änderungsmöglichkeiten des Projektumfangs.

- WIP-Reduzierung und die Einhaltung eines festgelegten Grenzwertes.

Behebung von Inkonsistenzen bei Kundenaufträgen:

- Die Produktionsnivellierung, oder Heijunka, ermöglicht es Ihnen, die Kundennachfrage zu befriedigen.

- Die Komplexitätsreduzierung und Anwendung des Pull-Prinzips im Supply-Chain-Prozess wird weniger Schwankungen erzeugen.

- Die Schaffung von Pufferlägern (“Supermarkets”) könnte die vorübergehende Lagerung von Teilen zur Befriedigung schwankender Nachfrage ermöglichen, aber sie muss begrenzt werden, um WIP und Lagerbestand nicht unnötig zu erhöhen.

Um effektiv mit Mura umzugehen, sollten Sie Ihre Bemühungen zunächst auf die Reduzierung von Muda konzentrieren. Doch während Sie Ihre Fertigungslinie inspizieren und mit Ihren Kunden sprechen, sollten Sie die Augen für Mura offen halten, denn solange Mura präsent ist, wird Ihr Unternehmen weder lean sein, noch sein Potenzial ausgeschöpft haben.

Durch die Beseitigung von Prozessinkonsistenzen erhalten Sie einen beherrschten und stabileren Prozess der Kundenbelieferung und zufriedenere Teams, die in der Lage sind, jeden Tag den gleichen Arbeitsaufwand zu betreiben und eine höhere Synchronisation zwischen den Abteilungen zu erreichen.