O Que é Mura?

Mura é uma das “3 letras M” do desperdício identificadas pelo Sistema Toyota de Produção: mura, muda e muri. Em japonês, “mura” significa variabilidade, irregularidade ou inconsistência.

Frequentemente, a mura se manifestará com um takt time irregular, fazendo com que sua equipe alterne entre estar afogada em trabalho e ficar aguardando. Existem duas categorias gerais de mura no Lean: inconsistência na maneira como a equipe trabalha e inconsistência da demanda do cliente. Ambas devem ser consideradas ao tentar melhorar o processo.

Junto aos dois objetivos gerais do gerenciamento Lean, maximizar o valor entregue ao cliente e redução de desperdícios e atividades que não agreguem valor, a variabilidade no processo precisa ser minimizada. Mura coexiste com outros fatores de desperdício:

- Muri: sobrecarga, excesso – p. ex., sobrecarregar a capacidade de máquinas ou seus operadores a um nível impossível.

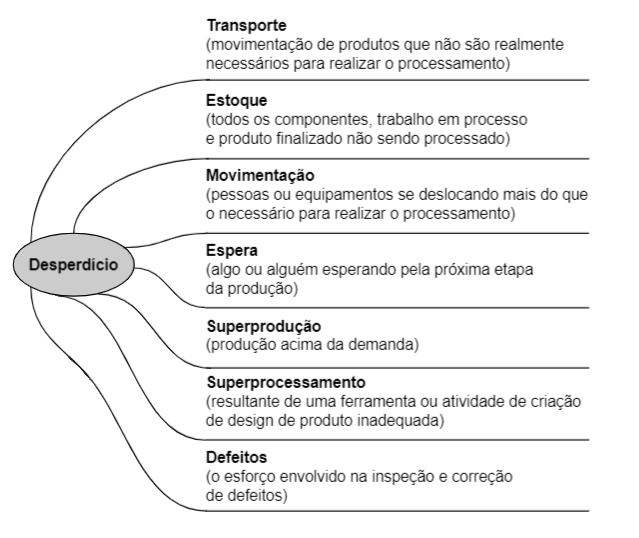

- Muda: inutilidade, futilidade, ações desnecessárias – p. ex., transporte excessivo de produtos inacabados. Está dividida em 7 tipos:

Os sete tipos de desperdício (Muda)

Os sete tipos de desperdício (Muda)

A presença de todos esses fatores de desperdício força as empresas a compensar, provocando ainda mais desperdício! Isso pode criar um círculo vicioso onde clientes, já tendo experimentado um atraso, alteram seus padrões de compras, por sua vez, distorcendo os futuros planos de entrega da empresa, o que pode acabar forçando horas-extras ou – ainda pior – a indisponibilidade.

Por que a variabilidade de um processo é prejudicial?

Todos os esforços do Lean ou do Seis Sigma começam com a padronização e a otimização do processo, já que sua variabilidade leva a defeitos e queda de qualidade – alterações que afetam diretamente o valor entregue ao cliente.

Os motivos para a variabilidade no processo são muitos: membros de equipe com maneiras diferentes de trabalhar, máquinas com operações e produções diferentes, até mesmo a forma com que uma equipe coleta dados analíticos e reporta os resultados pode diferir de uma pessoa para outra! Localizar as inconsistências no processo pode ajudar a compreender melhor o comportamento da equipe e sua forma de trabalhar.

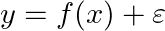

Por definição, um processo otimizado ao nível Seis Sigma é aquele cuja variabilidade foi reduzida ao ponto em que sua produção esperada não é alcançada somente em 3,4 vezes de 1.000.000 de execuções. Conseguir satisfazer as expectativas do cliente com uma taxa de sucesso tão alta assim (quase “zero-defeito”) é o principal benefício do Seis Sigma. O método pode ser resumido pela seguinte equação geral:

Detectando mura

Uma das melhores formas de detectar mura é por meio de gráficos. Você pode identificar uma variação pelas diferenças nos tempos de espera, na medida em que são executadas pelas várias equipes em dias ou semanas diferentes. Por exemplo, basta dar uma olhada no Diagrama de Fluxo Cumulativo para saber se o processo é estável e consistente, ou seja, está sob controle ou não. Quaisquer quedas ou saltos são a indicação direta da presença de variabilidade.

Você sabia?

Os quadros da Kanban Tool® geram o Diagrama de Fluxo Cumulativo automaticamente para você! Experimente você mesmo o serviço para economizar tempo e reduzir desperdícios num piscar de olhos.

Um histograma mostrará exatamente onde focar seus esforços. Como estipula o princípio 80/20 de Pareto, 20% dos itens causam 80% dos problemas encontrados em gestão e controle de qualidade. Ao identificar as causas exatas que precisam ser tratadas, provavelmente você aumentará significativamente o impacto dos seus esforços de melhoria.

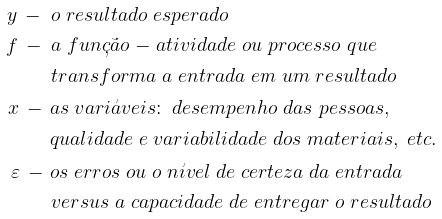

Utilizar gráficos de controle estatístico também pode ajudar a melhorar a precisão da determinação do seu resultado.

Gráfico de controle (wikimedia.org)

Gráfico de controle (wikimedia.org)

Gerenciando e removendo mura

Para tratar a variabilidade em métodos de trabalho internos, use as seguintes técnicas:

- Avaliar o gráfico de controle – os valores flutuam em torno da média de forma aparentemente aleatória ou com alguma tendência detectável?

- Executar uma campanha 5S, garantindo que todos os itens relevantes ao processo estejam ordenados. Isso deve reduzir a maior parte da muda, que faz manifestar a mura.

- Padronização de processos – todos os membros da equipe devem compreender os processos. Você pode conduzir eventos regulares de Kaizen e Gemba para verificar a situação da padronização.

- Monitoramento de equipamentos – todas as máquinas usadas no processo precisam produzir o mesmo resultado padrão. Não assegurar isso produzirá, inevitavelmente, mais variabilidade.

- Reduzir a complexidade do processo – menos etapas de processo significa menos fatores e oportunidades para variação e mudanças de escopo.

- Reduzir o WIP e mantê-lo abaixo do limite estipulado.

Tratando inconsistências nos pedidos de clientes:

- O nivelamento da produção, ou Heijunka, permitirá atender à demanda dos clientes.

- A redução da complexidade e a aplicação do sistema puxado no processo da cadeia de suprimentos.

- A criação de armazéns pode acomodar a armazenagem temporária de peças para atender à demanda, porém isso deve ser feito com moderação, para não aumentar desnecessariamente o trabalho em andamento e os estoques.

Para lidar eficazmente com a mura, você deve concentrar esforços em reduzir a muda primeiro. Dito isso, durante sua caminhada pela empresa e sua conversa com clientes, procure constantemente por mura, pois enquanto ela existir, sua empresa não será Lean, nem a melhor que poderia ser.

A eliminação de inconsistências resultará em um processo de entrega mais previsível e confiável para o cliente e equipes mais satisfeitas – capazes de se esforçarem reciprocamente todos os dias para alcançar uma maior sincronia entre os departamentos.