O Que é a Eficácia Geral do Equipamento (OEE)?

A eficácia geral do equipamento (OEE – Overall Equipment Effectiveness) descreve o nível em que um processo é produtivo quando em operação. Ela não mostra quanto suas máquinas e equipes podem produzir ao trabalharem na capacidade máxima, mas qual o percentual do trabalho em andamento é, de fato, eficaz.

Quando a OEE é usada?

A métrica OEE é aplicada para identificar as causas de desperdício em um processo, possibilitando corrigi-las, aumentar a produtividade e estabilizar os níveis de eficiência. Ela também serve de referência-base com a qual você pode comparar periodicamente o estado do processo, avaliando se o valor que você está entregando aos seus clientes está aumentando ou não. O foco no valor como percebido pelo cliente é da maior importância na manufatura Lean, onde você encontrará o uso da OEE.

Além disso, uma análise de OEE pode ser sua primeira tentativa fácil de adotar o Lean. Saltar com tudo para a manufatura Lean pode ser assustador e caro, sendo a aplicação da Teoria das Restrições um grande empreendimento. Enquanto isso, você pode medir a eficácia geral do equipamento em relativamente pouco tempo e a baixo custo e, ainda assim, obter informações valiosas sobre o que precisa melhorar no processo.

Você sabia?

Outra maneira de baixo risco de começar a adotar Lean e Kanban em sua empresa é empregar um quadro on-line de gerenciamento de projetos da Kanban Tool®. Ele introduzirá os conceitos de fluxo, limites de WIP, gargalos e gestão de produção, de forma simples e prática. Experimente!

Como medir a OEE?

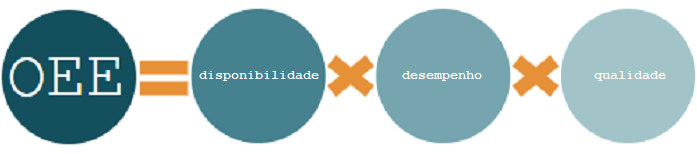

A medição da eficácia geral do equipamento se baseia nos seguintes aspectos de um processo: disponibilidade, desempenho e qualidade.

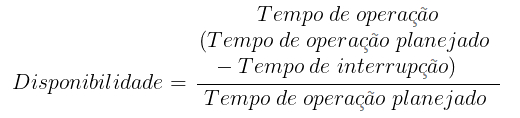

Passo 1: Meça a disponibilidade de máquinas para produzir mercadorias

Quantas máquinas operacionais você tem? Não conte aquelas fora de serviço por conta de manutenção programada ou avarias. Para calcular a disponibilidade de sua linha de produção, divida o tempo de operação medido pelo tempo de operação planejado.

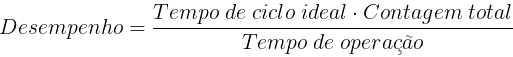

Passo 2: Meça a taxa de desempenho

A taxa de produção é constante e sustenta o valor desejado ou há pequenas paradas, ciclos ociosos e interrupções a desacelerando? Para medir a taxa de desempenho, você precisa relacionar o tempo de operação registrado com o tempo mais rápido possível (tempo de ciclo ideal) para produzir a quantidade analisada de itens (contagem total).

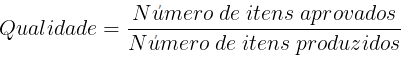

Passo 3: Meça a qualidade das mercadorias produzidas

Qual é o percentual de produtos que necessitaram ser retrabalhados ou foram rejeitados como defeituosos? Os materiais fornecidos ao processo possuem as propriedades solicitadas ou alguns estão reduzindo a qualidade? O valor da qualidade é, claro, a razão entre o número de itens sem defeitos e o total de itens produzidos.

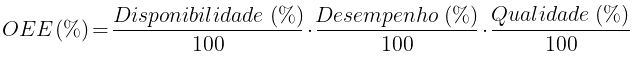

Passo 4: Multiplique os três valores

Cada um dos valores percentuais acima descrevem um aspecto da eficiência da sua linha de produção. O produto da multiplicação dos valores percentuais – convertidos em números decimais – representa a OEE total do seu processo.

Que valor razoável de OEE esperar?

Se um processo operasse com uma OEE de 100%, significaria que estaria produzindo apenas produtos sem defeitos, à máxima velocidade possível, sem interrupções. Na realidade, uma OEE de 60% é o padrão, uma OEE de 85% é considerada excelente e uma produção com OEE abaixo de 45% precisa urgentemente de ajuda.

Melhorando o percentual da OEE

A vantagem em analisar a OEE das linhas de produção é identificar as causas de problemas como parte do processo! Após concluir suas medições, você já deverá saber o motivo das maiores perdas. Uma causa comum é a falta de padronização, seja na preparação das máquinas, na qualidade dos materiais, no trabalho dos operários ou no controle de qualidade. Formas variáveis de produzir e avaliar os produtos sempre resultarão em inconsistências de qualidade, inevitavelmente levando ao desperdício.

É comum que gerentes de fábrica instalem telas de monitoramento de eficiência próximas aos equipamentos. Esses tipos de Andons fornece acesso imediato às informações sobre o estado de operação da estação de trabalho. Indo um passo além, usar tais leituras automatizadas pode disponibilizar ao gerente um painel atualizado em tempo real da OEE atual. Ter dados automatizados da OEE em tempo real, de cada uma das linhas de produção, costuma ser o objetivo de empresas migrando para a Manufatura Inteligente (ou “Indústria 4.0”).

Uma advertência

É essencial ter em mente que são as perdas que você identifica como parte do cálculo da OEE é que devem ser o objetivo central da medição. Cuide para resolvê-las individualmente, para realmente melhorar a produção, ao invés de ficar obcecado em aumentar o percentual da OEE.

A eficácia geral do equipamento, apesar do valor imediatamente acessível, não deve se tornar a única análise do processo, nem deve ser a única preocupação do gerente. O motivo disso é que mesmo um percentual relativamente alto ainda identifica pontos fracos e ineficiências, não solucionando quais continuarão reduzindo o valor entregue ao cliente. Gerentes mudando o foco de melhorar os níveis de valor oferecidos ao cliente para simplesmente aumentar o percentual de OEE são uma ocorrência bastante comum – o que você deve evitar, para o bem de seus clientes e de sua empresa.

Outra razão para não colocar a OEE no pedestal é que ela não reflete a saúde da empresa. Ela nem mesmo toca no aspecto humano ou nos custos de produção. Fique atento e certifique-se de usar a métrica para o benefício dos seus clientes, enquanto foca na melhoria contínua. Você pode realizá-la por meio das práticas sistemáticas da Manutenção Produtiva Total, intimamente ligada à OEE.