O que é o Mapeamento do Fluxo de Valor no Lean?

No pensamento Lean, poucos instrumentos são tão aparentemente simples e ao mesmo tempo tão estrategicamente reveladores quanto o Mapeamento do Fluxo de Valor (Value Stream Mapping – VSM). Embora muitas vezes confundido com um mero diagrama de processo, o VSM não é um esboço operacional rápido, nem um recurso visual para reuniões de diretoria. Trata-se de uma ferramenta diagnóstica precisa, usada para dissecar como uma organização entrega valor, revelar ineficiências e impulsionar transformações orientadas por dados.

O que o VSM faz de fato?

Na essência, o VSM captura o ciclo de vida de um produto ou serviço – do pedido à entrega – com foco nos pontos onde o valor é realmente agregado, sempre sob a perspectiva do cliente. No contexto Lean, valor não é o que a empresa considera importante, mas sim aquilo pelo qual o cliente está disposto a pagar, de forma explícita ou implícita.

O VSM contempla todas as etapas da produção ou entrega de serviços, assim como os tempos de execução, filas, transferências, tamanhos de lote, atrasos e fluxo de informações – elementos que muitas vezes passam despercebidos. Essa abordagem força a organização a confrontar a diferença entre a eficiência presumida e o rendimento real de entrega.

O uso incorreto mais comum do mapeamento de processos

Muitas empresas já possuem diagramas de processos, normalmente bem estruturados, lógicos – e até um tanto otimistas. No entanto, o que muitas não têm é um retrato fiel da realidade. É aí que o VSM se diferencia: não se trata de desenhar o processo ideal, e sim de expor os pontos de atrito que os métodos tradicionais de mapeamento tendem a ocultar.

Um erro comum é acreditar que ter um mapa de processo basta. Mapas tradicionais geralmente omitem tempos de espera, frequência de retrabalho e falhas de comunicação entre departamentos. O VSM, quando bem aplicado, incorpora todos esses aspectos. Afinal, só é possível melhorar um fluxo de trabalho quando se conhece profundamente seus gargalos e pontos críticos.

Por isso, o primeiro passo é mapear o estado atual para que se possa planejar um futuro mais eficiente.

VSM: Tornando o invisível visível

O mapeamento começa com uma caminhada Gemba — a observação direta do local onde o valor é criado (ou perdido). Depender apenas de documentação ou entrevistas não é suficiente. A equipe de VSM deve seguir o caminho real do produto, observar o trabalho, identificar padrões de comunicação e bloqueios, e registrar todos os atrasos.

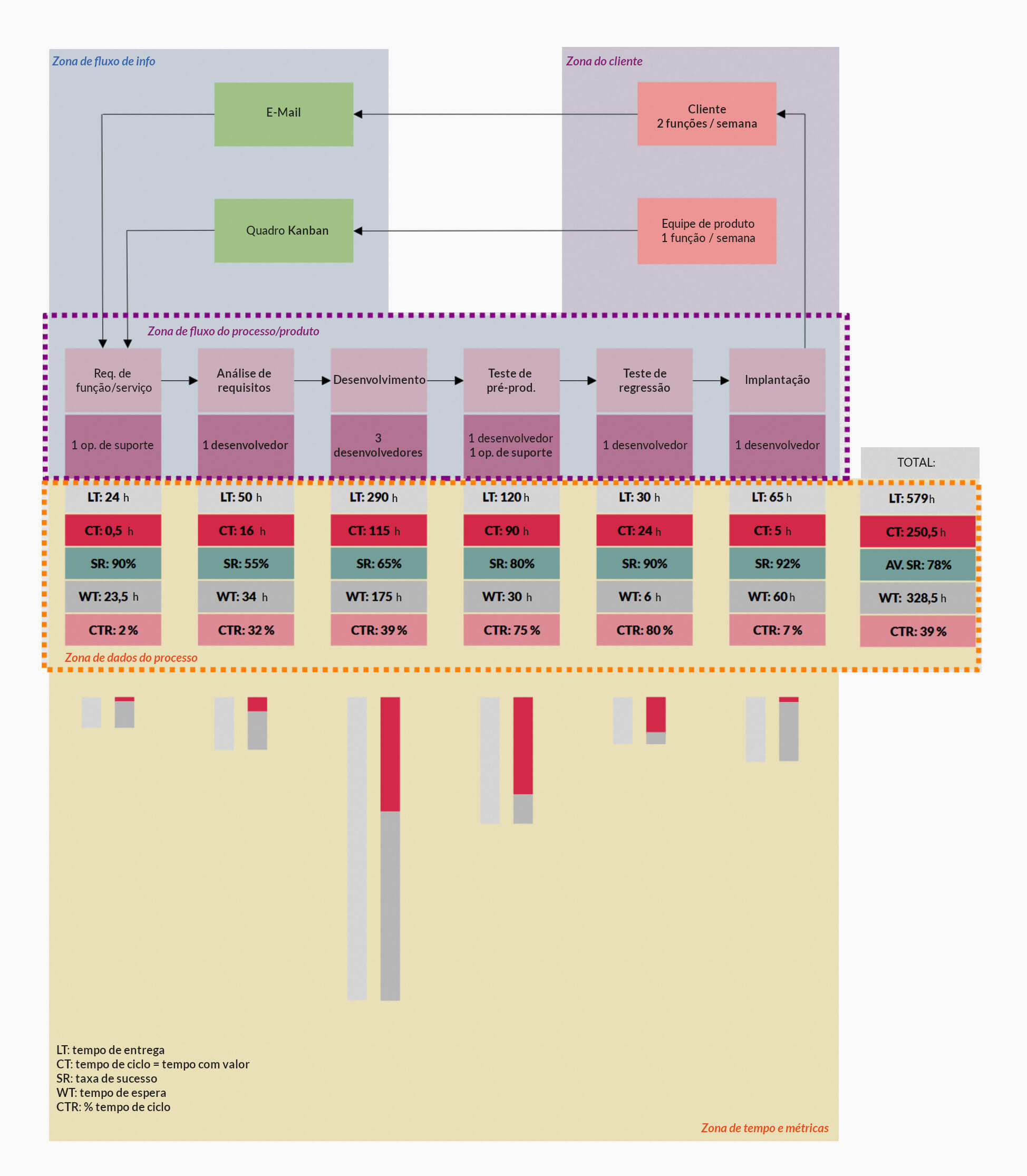

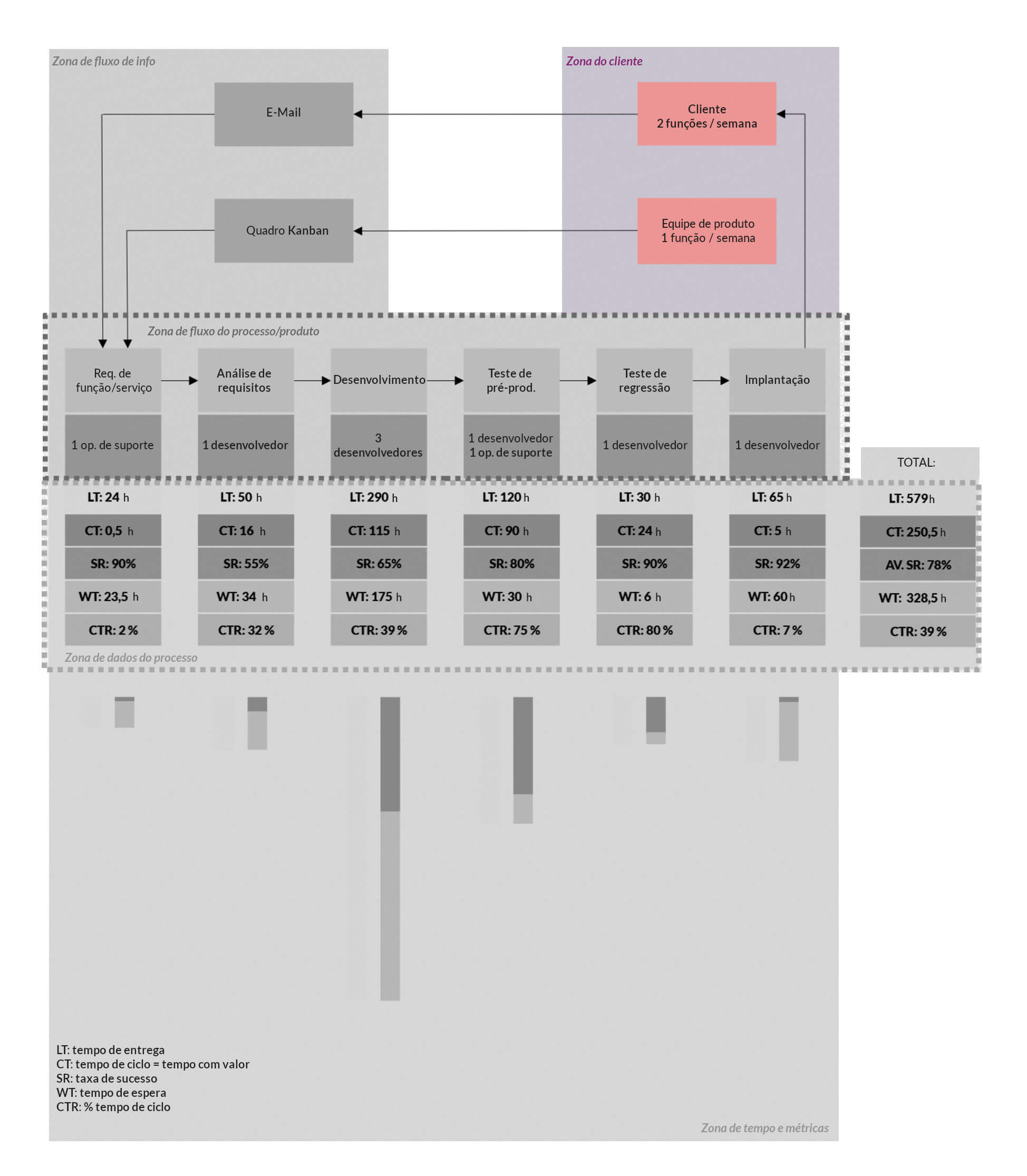

Uma boa visualização do fluxo de valor vai além da sequência linear de etapas. Ela assume uma estrutura em camadas (ou zonas), cada uma analisando uma dimensão do sistema.

Como visualizar um Fluxo de Valor?

Um mapa de VSM deve ser construído em camadas, com base em observações diretas, dados reais e contribuições de diferentes áreas. O objetivo é substituir suposições por fatos concretos, transformando a complexidade em insights acionáveis.

Para evitar confusão e desorganização, é comum utilizar a estrutura de zonas no VSM. Cada zona representa uma camada de análise que separa diferentes dimensões do processo: fluxo físico, fluxo de informação, controle e tomada de decisão. Sem essas zonas, o mapa pode se tornar uma confusão incompreensível. Com elas, o VSM se transforma em um verdadeiro raio-X das operações.

Quatro zonas principais são geralmente identificadas, de cima para baixo no mapa:

1. Zona de informações de cliente e fornecedor

O que mostra:

Essa zona enquadra o mapa, apresentando os fornecedores à esquerda e a demanda dos clientes à direita. A demanda é expressa em termos de takt time, frequência de entrega e mecanismos de pedido.

Por que é importante:

O VSM começa e termina com o cliente. Esta zona fornece o contexto que orienta todas as demais. Muitos desalinhamentos entre o que o cliente deseja e o que a empresa entrega têm origem aqui.

Perguntas respondidas nesta zona:

- Qual é o ritmo da demanda do cliente?

- Com que frequência o cliente solicita o produto ou serviço?

- Como os pedidos chegam ao sistema?

- Com que frequência os insumos são entregues?

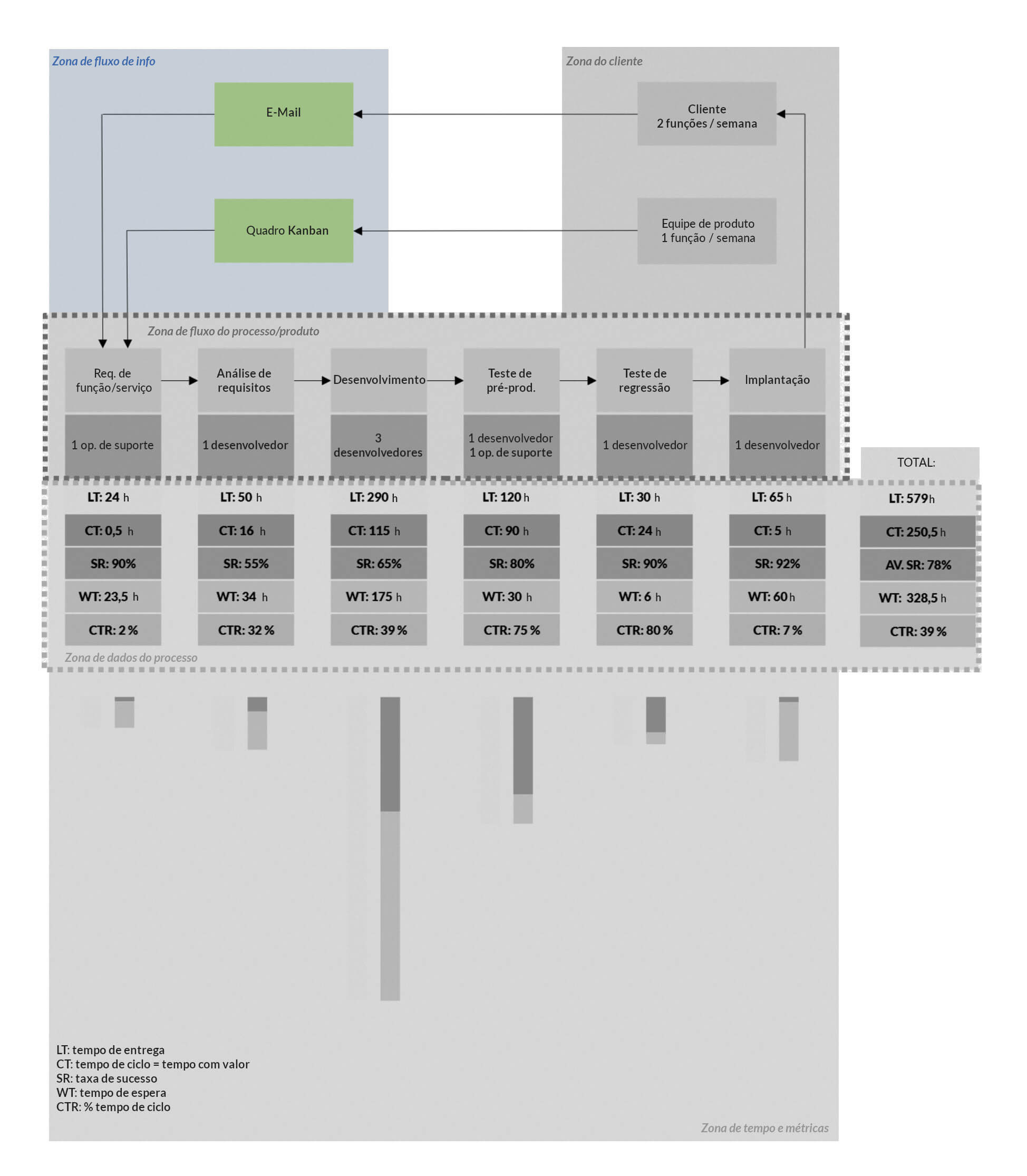

2. Zona de fluxo de informações

O que mostra:

O sistema nervoso da operação. Representa como o trabalho é iniciado e gerenciado: atribuição de recursos, sinais Kanban, comunicação por e-mail, decisões de agendamento, etc.

Por que é importante:

Muitos problemas no fluxo do processo derivam de falhas informacionais, não físicas. Sinais insuficientes, soluções manuais ou sistemas desconectados geram caos e atrasos.

Elementos comuns nesta zona:

- Lógica de programação (push vs. pull)

- Sistemas de planejamento (ERP, MRP, Kanban)

- Pontos de decisão

- Modos de comunicação (manual ou automatizado)

Você sabia?

Uma forma clara de visualizar o fluxo de informações no processo mapeado é usar um quadro Kanban Tool® personalizado, com cartões de tarefas que se movem entre etapas e facilitam o compartilhamento com as partes interessadas.

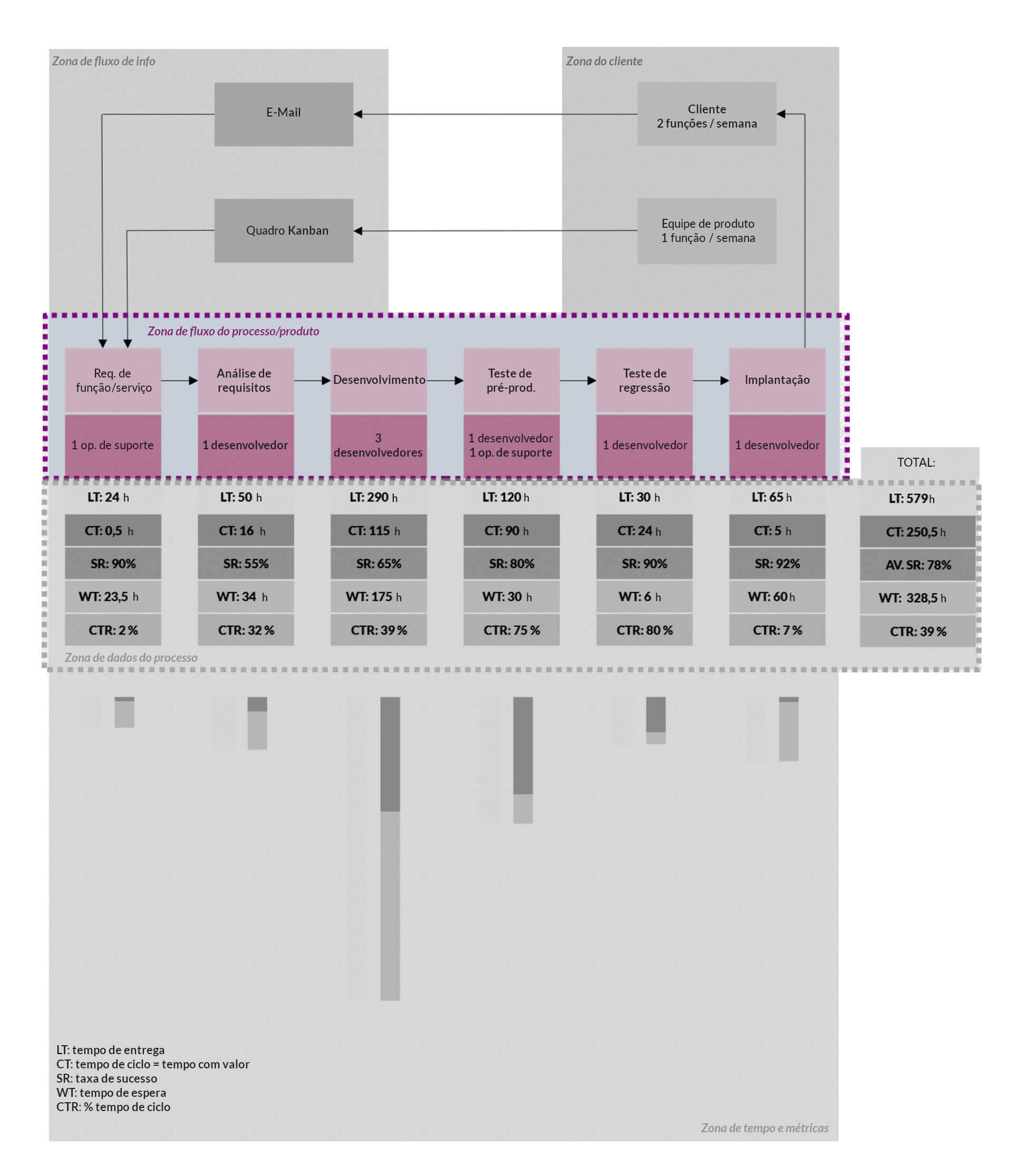

3. Zona de processos e fluxo de produtos/materiais

O que mostra:

A espinha dorsal operacional. Cada etapa do processo é representada por uma caixa de processo com métricas como tempo de ciclo, disponibilidade, tempo de setup, tempo de espera e taxa de acertos.

Nos fluxos baseados em conhecimento, essas etapas correspondem ao movimento de cartões de tarefa. Em ambientes industriais, uma zona adicional pode mostrar o fluxo de materiais – mudanças de inventário, pontos de transporte, ou movimentação por lotes.

Por que é importante:

É aqui que o valor é criado ou desperdiçado. Pode-se descobrir, por exemplo, que de um lead time de 14 dias, apenas 2 horas correspondem a trabalho efetivo. Esta zona revela perdas (muda) e gargalos – filas, transportes desnecessários, lotes excessivos.

Elementos comuns:

- Estoques intermediários

- Pistas FIFO e indicadores de lote

- Atrasos no transporte

- Pontos de passagem

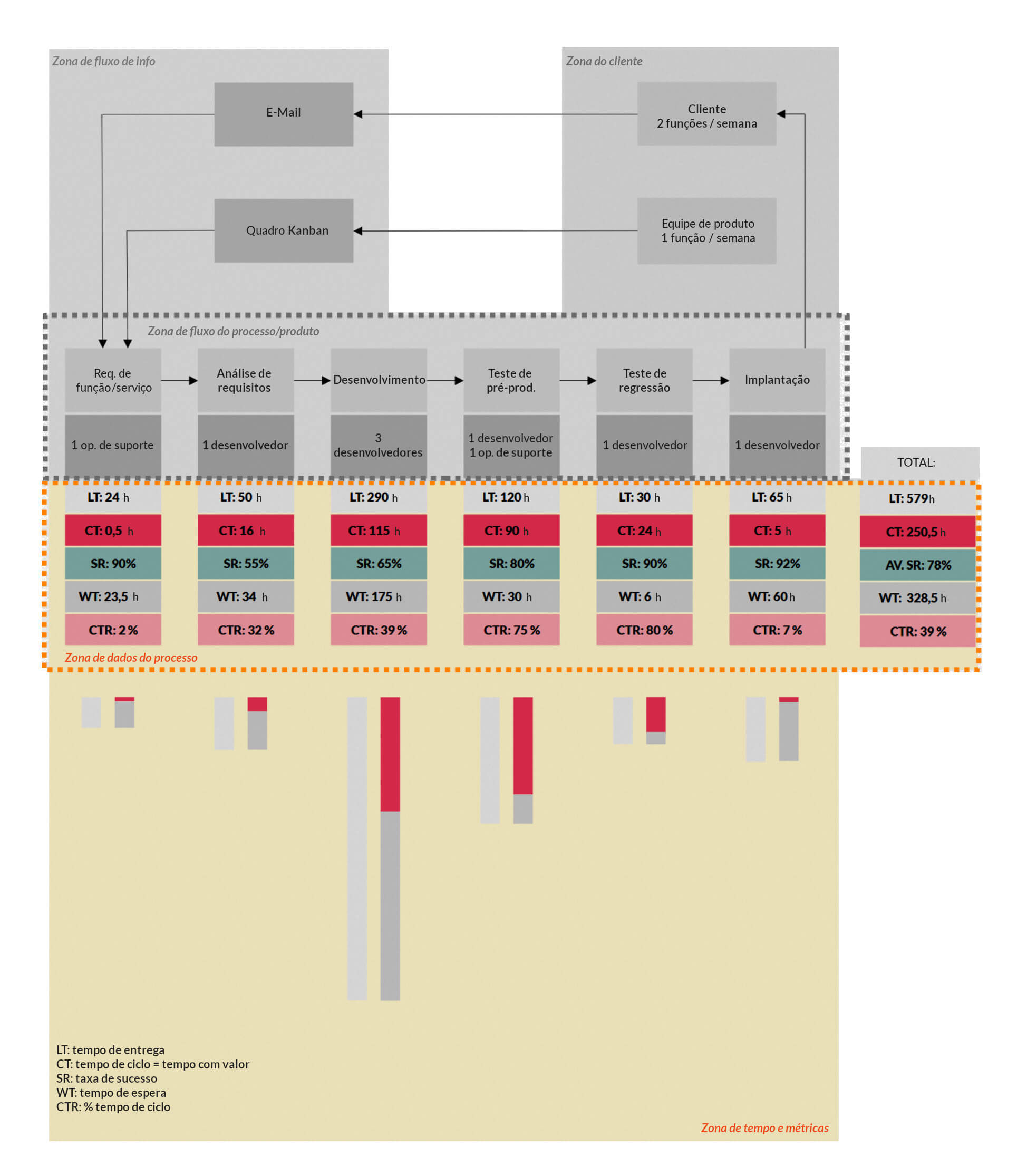

4. Zona da linha do tempo

O que mostra:

Resumo final: compara o tempo agregado de valor com o tempo total de ciclo. A relação entre os dois revela a real eficiência do processo.

Por que é importante:

É onde o impacto total de atrasos, retrabalhos e falhas de comunicação fica evidente em termos numéricos. Por isso, é a parte que mais atrai atenção da liderança.

Regras fundamentais para mapear com eficácia:

- Comece pelo estado atual – mapeie como o processo realmente ocorre, não como deveria ser.

- Use símbolos padrão do Leanpara manter uma linguagem visual comum.

- Alinhe visualmente as zonas para garantir a clareza do mapa.

- Quantifique tudo o que for possível – substitua termos vagos por métricas objetivas (dias, minutos, frequência, taxa de erro).

- Torne o mapa acessível – use quadros físicos, post-its ou ferramentas digitais no ambiente de trabalho para promover colaboração e ajustes contínuos.

A força de perceber as zonas como um coletivo

Cada zona conta uma parte da história, mas juntas revelam o funcionamento do sistema como um todo:

- A demanda do cliente está alinhada com o agendamento?

- O fluxo de informações impulsiona ou atrapalha a execução?

- O fluxo de materiais está em sincronia com a capacidade do processo?

- Onde os sinais e o fluxo se rompem?

Visualizar essas interações verticais ajuda a identificar desalinhamentos escondidos e promove o diálogo entre áreas como planejamento, TI, operações e suprimentos – conversas raras, porém críticas.

O verdadeiro objetivo: criar o estado futuro

Embora necessário, o mapeamento do estado atual não é o fim do processo. O objetivo é desenhar o mapa do estado futuro – uma visão transformadora, mas fundamentada nos princípios Lean: uso de sistemas puxados, redução de lotes, cadência baseada no takt time, eliminação de atividades sem valor agregado.

Esse futuro não precisa ser perfeito, mas sim melhor. Normalmente, se trabalha com ciclos de melhoria de 90 dias, o que evita paralisações por excesso de ambição e permite ganhos graduais e mensuráveis.

Por que organizações resistem ao VSM?

Como muitas técnicas Lean, o VSM exige uma cultura de transparência entre áreas. Departamentos acostumados a otimizar seus próprios KPIs muitas vezes veem o VSM como ameaça, pois ele pode expor que ganhos locais acontecem às custas da performance global.

Além disso, o VSM revela o custo real do desalinhamento. Por exemplo, uma equipe de desenvolvimento que entrega funcionalidades mais rápido do que o suporte consegue absorver não está inovando – está gerando desperdício. Verdades como essa são difíceis de engolir.

O Lean vai além da manufatura

Embora criado no contexto fabril (TPS), o VSM – como o Lean – tem se mostrado valioso em contextos de trabalho intelectual, saúde, logística, finanças e tecnologia.

No software, o mapeamento do fluxo desde a concepção do recurso até a entrega geralmente revela desafios no fluxo de informações, entregas excessivas, tempos de espera inexplicáveis, requisitos pouco claros e gargalos nos testes.

Na área da saúde, hospitais conseguiram reduzir tempos de espera redesenhando processos com apoio do VSM, desde a triagem até a alta.

Esses casos mostram que o setor de aplicação é menos importante do que a lógica e a disciplina por trás do mapeamento.

Como aplicar o VSM corretamente?

Mais do que conhecer a metodologia, é preciso ter perspectiva. Isso inclui questionar suposições antigas, envolver todos os níveis da organização e desafiar práticas estabelecidas. Um mapa criado só por gestores, sem envolvimento do time operacional, será incompleto. Da mesma forma, um mapa criado de baixo para cima sem apoio da liderança pode nunca ser implementado.

O processo de mapeamento do fluxo de valor também exige rigor: as medições de tempo devem ser baseadas em tempos de trabalho passados reais, as taxas de retrabalho devem ser verificadas e assim por diante. Além disso, como em todas as práticas Lean, a equipe deve revisitar seu mapa VS sempre que forem feitas alterações, usando-o como um artefato em tempo real e não como um documento único.

VSM não resolve ineficiências – ele mostra onde elas estão

O VSM não é uma solução mágica para todos os problemas do processo. Mas é uma ferramenta poderosa para enxergar claramente onde eles estão. Se sua organização estiver pronta para trocar a ilusão de eficiência por uma transformação real baseada em dados, o VSM será essencial.

Quando bem feito, o VSM é mais do que um mapa – é um espelho. A única pergunta é: sua organização está pronta para encarar o reflexo?

Leitura adicional

Introdução e método VSM:

- Learning to See: Value Stream Mapping to Add Value and Eliminate MUDA (LIVRO)

- Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation (LIVRO)

- Creating Mixed Model Value Streams: Practical Lean Techniques for Building to Demand (LIVRO)

VSM em TI e desenvolvimento de software: