O Que Mede o Tempo de Espera?

O que é o “tempo de espera” (em inglês, lead time) ?

Em seu processo de produção, serviço ou negócio, você definiu etapas internas ou procedimentos separados do tempo de trabalho ativo, p. ex.: o acúmulo de tarefas na fila de espera pela disponibilidade da força de trabalho, ou a luz verde para a próxima etapa do trabalho, para um resultado de teste e aprovações, datas de entrega, etc. Essas etapas permitem que você gerencie o processo da melhor forma possível e garanta a qualidade exigida do produto, ao mesmo tempo que respeita as necessidades e o ritmo da equipe para entregá-lo.

Entretanto, seu cliente normalmente não sabe nada sobre os meandros de seus processos internos ou outros trabalhos que você está processando. O que importa para eles é o tempo entre a colocação de seus pedidos e a entrega. Esse é o tempo de espera. É o que o cliente percebe como sua velocidade de processamento e, portanto, o melhor seria tornar esse tempo o menor possível.

Por que é a medição do tempo de espera é importante?

O tempo de espera é, na maioria dos casos, a única medição de tempo de interesse dos clientes. Ser capaz de entregar rapidamente um pedido ou, ao menos, ter a capacidade de prever a entrega com precisão, frequentemente será um dos fatores decisivos do cliente escolher você ao invés da concorrência. Além disso, manter as promessas feitas aos clientes ajudará ainda mais em seu relacionamento e sua reputação.

Além disso, ao estimar inteligentemente o tempo de execução de diferentes projetos, você pode planejar melhor o trabalho de sua equipe e fazer o melhor uso de sua disponibilidade. Isso significa um prognóstico de conclusão mais confiável com taxa de produção mais alta, portanto, mais lucros e menos desperdício com interrupções.

Onde o tempo de espera começa e termina?

O tempo de espera é a medição mais trivial de calcular dentro do framework da gestão Lean. É o período compreendido entre receber todos os requisitos ou o pedido realizado pelo cliente e o momento que você entrega o produto para uso.

Exemplos

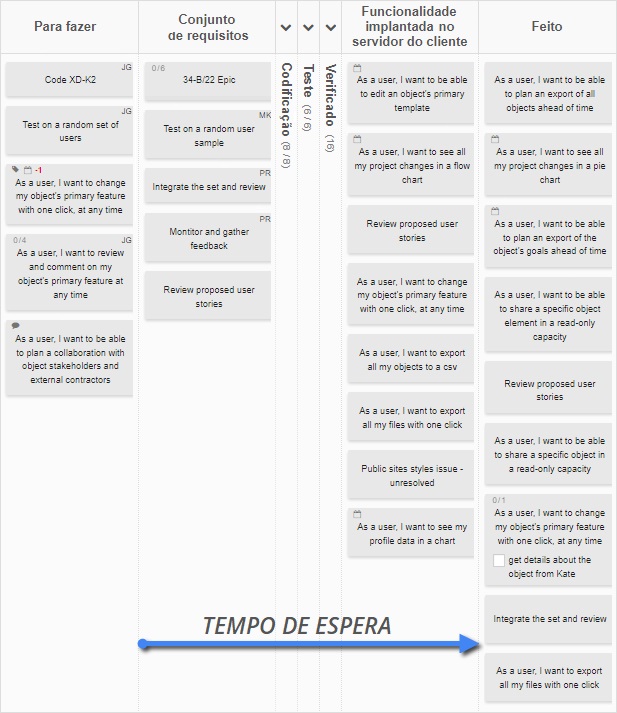

Para um processo de desenvolvimento de software simples, o tempo de espera é o número de dias (ou de horas, se você for tão bom assim!) entre uma tarefa ser enquadrada na coluna “Conjunto de requisitos” e a fase “Funcionalidade implantada no servidor do cliente”. Portanto, o valor inclui tudo: as etapas aguardando e fazendo, todos os testes e o tempo que levou para implementar o código pronto e testado para o cliente usar.

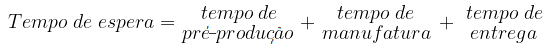

Já em um cenário de manufatura, o tempo de espera será:

- O tempo que você precisa aguardar todas as peças do produto chegarem dos fornecedores,

- Somado ao tempo que leva para as peças percorrerem todas as etapas de produção até o teste do produto final,

- Adicionado ao tempo necessário para entregar o produto ao cliente.

Como encurtar o tempo de espera de seu processo?

Primeiro, considere facilitar as coisas para você mesmo e use sistemas automatizados que meçam os tempos de espera de seu processo. Isso lhe dará uma base de comparação depois que você começar a fazer melhorias.

Passo 1: Melhorar a eficiência dos estágios de trabalho ativo

Apesar desta ser a solução mais sensata para minimizar o tempo de espera, talvez surpreendentemente, o tempo de produção nem sempre representa o maior valor no tempo de espera total. Ainda assim, você quer que o estágio de produção do processo seja o mais eficiente possível, independentemente de tudo o mais.

Para melhorar a produtividade dos estágios de trabalho, considere os seguintes métodos:

- Aplicar limites de trabalho em andamento às etapas do processo.

Os limites de trabalho em andamento (WIP) ajudam a equipe a focar uma tarefa por vez e força-a a concluir as tarefas iniciadas antes de dedicar-se a outra. - Prestar atenção à identificação e eliminação de gargalos.

Determinados estágios do processo, tornando-se bloqueados com itens em números muito maiores que os demais, indicam um problema naquela etapa do processo. Talvez o número de pessoas trabalhando seja insuficiente, as pessoas sejam insuficientemente capacitadas ou as tarefas estejam chegando incompletas ou incompreensíveis. De qualquer forma, os gargalos retardam o sistema todo e causam ineficiência e irregularidade no processamento, por isso o uso inadequado dos demais recursos. - Usar um sistema “puxado” transparente.

Um sistema Kanban ou Scrum pode informar, ou mesmo alertar, equipes de estágios consecutivos sobre a necessidade de agir – seja a ação para reabastecer um item, pegar mais tarefas ou preparar a entrega. Sistema puxados, ao contrário dos “empurrados”, permitem que a força de trabalho pegue novas tarefas quando tiver terminado as demais, o que significa melhor foco e menos estresse. A transparência total do sistema promove uma melhor coordenação entre os estágios e o domínio do trabalho entre a equipe.

Em um cenário de fabricação rigoroso, um sistema de puxar também pode tomar a forma de uma loja de produtos acabados, da qual novos pedidos de clientes são realizados (“puxados”), levando os tempos de pré-produção e produção a nada.

Passo 2: Minimizar o desperdício

Assim como você faria o melhor possível para simplificar os estágios de trabalho ao máximo, é igualmente crítico reduzir quaisquer etapas e ações desnecessárias, para minimizar o desperdício.

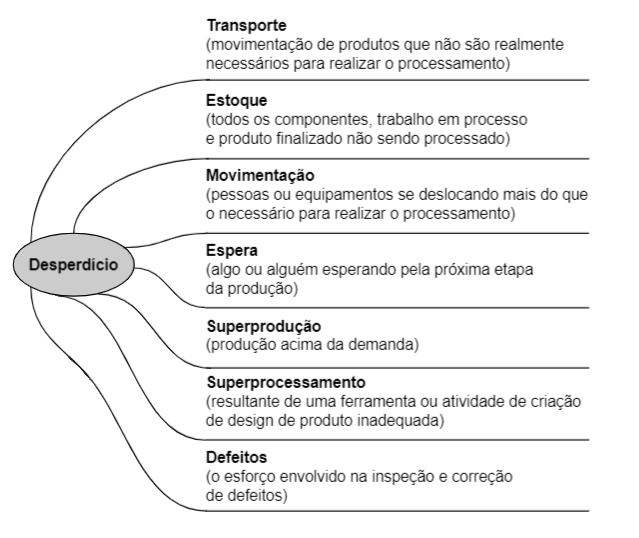

A taxa de produção do processo, a quantidade de produtos que ele produz em determinado tempo, impacta diretamente o tempo de espera. Para aumentar a taxa de produção, você precisaria acrescentar mais pessoas e máquinas, ou pessoas mais habilidosas e equipamentos de desempenho superior, para acelerar o processamento da demanda de trabalho nos estágios mais ocupados. Itens semiacabados aguardando processamento são uma forma de muda (desperdício). Para uma visão mais completa sobre quais desperdícios reduzir e evitar, veja todos os tipos de muda identificados por praticantes de Lean na imagem abaixo. E aqui você encontra as maneiras recomendadas de resolver cada um deles.

Os sete tipos de desperdício (muda)

Os sete tipos de desperdício (muda)

O conceito de produção just-in-time é um dos pilares do Sistema Toyota de Produção. Imagine uma empresa produzindo o produto requerido no momento exato em que ele é necessário, na quantidade pedida exata. Significaria níveis próximos de zero de desperdício de tempo e material. Essa é a meta que sistemas puxados e limites de WIP ajudam a alcançar!

Passo 3: Aplicar Heijunka ao fornecimento e produção

Como não apenas o ritmo da sua produção impacta o tempo de espera, valeria a pena trabalhar no melhor relacionamento possível com os seus fornecedores. O objetivo seria alinhar seus padrões de reabastecimento com os padrões de compras dos clientes, deixando você nivelar a cadeia de suprimentos conforme suas necessidades. Se não for possível, a próxima melhor opção seria flexibilizar a quantidade de peças entregues: organizar entregas de curto prazo e estender os termos de pagamento para ajudá-lo a trabalhar naquilo que é necessário, independentemente de outros fatores.

Heijunka é um termo de gestão Lean descrevendo o nivelamento de fluxo do processo: deixando-o o mais regular e previsível quanto possível, permitindo um ritmo sustentável de trabalho e uma forma confiável de prever o tempo de entrega dos produtos a clientes. Em outras palavras, ele trata a falta de regularidade (mura) dentro do processo.

Passo 4: Reduzir o tempo dos estágios de espera

Aplicando limites de WIP aos estágios em espera inativos do processo ou empregando colaboradores com múltiplas habilidades, que possam trocar de função baseados na demanda atual, você pode reduzir o tempo de tarefas paradas, aguardando o próximo passo. Graças a isso, você minimizará a lacuna entre o tempo de espera – o tempo total do pedido à entrega – e o tempo de ciclo – o tempo em que você está ativamente trabalhando no pedido.

Você sabia?

Os quadros visuais da Kanban Tool® fornecem valores, em tempo real, do tempo de espera de cada tarefa. Eles também geram, automaticamente, uma métrica de Tempo de Espera e de Ciclo, com a qual você pode monitorar quanto demora para um item passar de um estágio para outro. Faça um teste gratuito com a sua equipe!

O tamanho das files ociosas do sistema importam para o seu tempo de espera total, porém ele também impacta a coordenação de trabalho entre as diferentes equipes. Você quer que o sistema tenha o mínimo de folga necessário, senão haverá períodos em que as equipes ficarão paradas, sem nada para fazer.

Passo 5: Automatizar todas as tarefas que você puder

Faça com que todas as tarefas rotineiras e atualizações de status – incluindo as notificações que elas deveriam provocar – sejam automáticas. Especialmente em cenários de produção, talvez seja uma boa ideia automatizar o pedido de materiais – de modo que novos lotes sejam solicitados quando o estoque baixasse a certo nível. É uma maneira inteligente de reduzir ociosidades e atrasos.

Medições frequentes e repetidas do tempo de espera do seu processo o ajudarão a estimar como você responde às demandas dos clientes. E, apesar da qualidade do produto ter, provavelmente, o maior valor em um processo de produção, a velocidade de entrega sempre estará logo atrás. Tente adotar a gestão Lean em suas operações para alcançar o casamento altamente desejado da entrega de produto de alto valor com um ritmo alto, porém sustentável.