Reconhecendo Oportunidades de Melhoria

Se o seu sistema Kanban não está conduzindo a melhorias, a uma maior qualidade de produtos, negócios e resultados em geral, então deve ser abandonado. Nas palavras de Masaaki Imai, conhecido com o Pai do Kaizen, o Kanban deve conduzir à melhoria todos os dias, de todas as pessoas e em todos os lugares. É um processo evolucionário, que considera cada nova iteração uma nova oportunidade de melhoria.

Sobre os ombros de gigantes

Quando David Anderson ponderou quais princípios integrar ao Kanban para TI, examinou líderes do setor e agentes de mudança ao longo dos anos. Uma dessas pessoas foi Eliyahu M. Goldratt, conhecido por sua Teoria das Restrições. Mudanças e melhorias podem ser assustadoras, porém uma das virtudes do Kanban é que você não precisa mudar imediatamente, você pode começar exatamente onde está – não mudando nada, simplesmente observando. A partir da observação, você pode passar a trabalhar com os Cinco Passos para o Foco.

Quais são os Cinco Passos para o Foco?

“Cinco Passos para o Foco” parece uma daquelas antigas técnicas ensinadas por um mestre Zen a jovens aldeões para transformá-los de fracotes em heróis brilhantes. E de muitas formas, os Cinco Passos para o Foco da Teoria das Restrições podem fazer justo isso para a sua organização!

Passo 1: Identificar a restrição

Esse passo não exige que você faça quaisquer mudanças ao seu processo. Você só precisa observá-lo. Caminhe pelo escritório ou chão de fábrica e identifique a maior restrição. Se ajudar, troque a palavra “restrição” por “gargalo” – é no gargalo de uma garrafa que o fluxo do líquido muda dramaticamente.

Você sabia?

Como os quadros de projeto on-line da Kanban Tool® sugerem dividir seu processo em fases e colocar tarefas em suas respectivas raias, identificar gargalos se torna tão fácil quanto examinar qual coluna é a maior e mais estagnada. Experimente com a sua equipe!

Passo 2: Explore a restrição

Gargalos são pontos de mudança de velocidade de um processo – eles não correspondem à capacidade de outras etapas do processo. Sabendo que a velocidade na qual o gargalo conclui trabalho é a velocidade de conclusão de trabalho do sistema inteiro, você precisa decidir como melhor suprir a etapa mais lenta com materiais. Isso precisa ser feito a uma taxa que não sobrecarregue (para limitar erros), mas que, ao mesmo tempo, permita que tarefas a fazer possam ser colocadas na fila, de modo que a equipe nunca fique ociosa.

Passo 3: Subordinar tudo ao gargalo

O fluxo de trabalho, devidamente orientado pelas políticas, devem estar sincronizadas com a etapa mais lenta do processo, para evitar impedimentos adicionais ou, ao menos, minimizá-los.

Passo 4: Elevar a restrição

Após o fluxo de trabalho ter sido subordinado à restrição corretamente identificada, ele deve melhorar. Caso contrário, pode ser que você ajustou o processo ao gargalo errado – e precisa tentar outra vez. Mas se você subordinou tudo à restrição correta e as coisas não melhoraram, então o problema deve estar em outro lugar. Talvez você precise investir em ferramentas ou hardware melhores para melhorar o fluxo através do gargalo ou contratar mais pessoas para trabalhar ao nível da restrição.

Passo 5: Observar onde ocorre outra restrição

Finalmente, monitore o processo. Normalmente, outro gargalo será identificado e você simplesmente precisará repetir os passos 2 a 5 para resolvê-lo. Os Cinco Passos para o Foco permitirão melhorar a taxa de produção do sistema a cada iteração.

Eliminar desperdícios

A eliminação do desperdício, ou “Muda” em japonês, é outro modelo de melhoramento do Kanban. Enquanto o Kanban trabalha visualizando seu fluxo de valor, esse modelo examina as atividades atuais do fluxo de valor e identifica aquelas que não agregam valor diretamente ao processo. Essa pode ser uma atividade desafiadora, pois em algumas empresas, particularmente nas grandes, algumas etapas do processo existem a tanto tempo que as pessoas nunca questionam o seu propósito.

Exemplo Imagine uma fábrica, onde em determinada etapa do processo o funcionário registra a hora de entrada e de saída. Apesar de ser crucial para a empresa controlar os custos e pagar seus funcionários, o cliente não se importa com esse aspecto do trabalho. Ele está interessado somente em receber o produto certo dentro do prazo, portanto, considera essa atividade desnecessária.

No Lean, atividades que não agregam algum valor real são vistas como desperdício e, como líder, você precisa distinguir entre desperdício necessário e desnecessário. Identificar e reduzir atividades não diretamente relacionadas à produção de um produto de qualidade trará melhorias.

Reduzir a variação

Você pode achar que o Kanban foca apenas em melhorar a velocidade e a taxa de produção e que ele fará de tudo para alcançar isso, mas você estaria equivocado. O próximo modelo de melhoria se inspira no trabalho de W. Edwards Deming, um consultor de gerenciamento e engenheiro americano dos anos 1950. Deming foi tão bem-sucedido que foi levado de avião para o Japão, onde muitas de suas ideias foram incorporadas às práticas de indústrias locais.

Entender a variação é crucial para um negócio ser capaz de operar uniformemente. Portanto, embora possa parecer ótimo melhorar a velocidade do fluxo inteiro do processo, isso precisa ser feito sem criar muita variação. Previsibilidade e uma abordagem calculada e sustentável deve ter prioridade sobre a velocidade do processo. Deming argumentou que a confiança do cliente é conquistada quando o serviço é confiável e previsível. Você deve empregar um controle estatístico do processo para estudar a variação e agir com os dados obtidos.

Exemplo Em uma fábrica, que normalmente produz dois itens grandes e quatro pequenos por semana, o gerente deve definir um limite de trabalho em andamento de modo a proibir a equipe de começar a trabalhar em um terceiro produto grande até que os dois itens grandes e os quatro pequenos estejam concluídos. O motivo: se a equipe continuar trabalhando em itens grandes antes de entregar os pequenos e um novo pedido de itens pequenos chegar, a produção do terceiro item grande teria que parar na metade, o que causaria um novo conjunto de problemas por si só, como a interrupção da linha de produção, processos feitos pela metade talvez não possam ser interrompidos por questões tecnológicas, entre outras. A variação reduz a produtividade e diminui a previsibilidade do processo, ambos prejudicando o seu negócio.

Você pode facilmente seguir o efeito que seus esforços de redução da variação têm sobre o processo observando os tempos de espera e de ciclo, o fluxo cumulativo e medindo a taxa de produção. Certifique-se de anotar quanto tempo os itens passam em etapas de “espera”, pois é aí que a maioria das maiores oportunidades de melhoria do processo tendem a se encontrar.

Como usar o Ciclo de Deming?

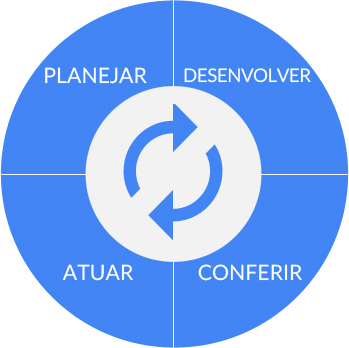

O ciclo Planejar – Desenvolver – Conferir – Atuar de Deming alinha-se às ideias de redução da variação. O mesmo ocorre com a noção de melhoria contínua do Kanban. Através de sua abordagem metódica de ação, o Ciclo PDCA ajuda a manter seu processo sustentável, junto com as mudanças que você propõe nele.

Passo 1: Planejar

A liderança decide o que precisa ser feito para produzir melhorias e, então, comunicar isso para a equipe. Deming enfatiza que, idealmente, todos os envolvidos devem ser incluídos no processo de melhoria.

Passo 2: Desenvolver (fazer)

Aqui você executa o plano. Perfeitamente alinhado à implementação de políticas e procedimentos explícitos, recomendados pelos praticantes de Kanban. Execute os passos concretos discutidos durante o planejamento.

Passo 3: Conferir

As ações são avaliadas e a liderança decide se estão mais próximas de suas metas. Está de acordo com o gerenciamento e a medição do Kanban. Os dados coletados aqui conduzirão o passo seguinte.

Passo 4: Atuar

Não deve ser confundido com “executar”, que faz parte do passo Desenvolver. Agir refere-se a avaliar se as mudanças realizadas foram frutíferas e, caso contrário, significa que podem ser abandonadas, ajustadas ou aperfeiçoadas. Nesse caso, significa começar o passo de planejamento novamente.

O Ciclo de Deming influenciou grandemente a prática do Kata de Melhoria de Processos da Toyota, onde a liderança treinou os funcionários para entender e solucionar seus desafios e, então, passar para a próxima meta. Todos esses modelos: Teoria das Restrições, eliminação de desperdício do Lean e o Ciclo de Deming mostram que alcançar a melhoria contínua significa dar pequenos passos de cada vez.

Fomente a cultura do progresso através da liderança decentralizada

Apesar de grande parte dos métodos mencionados acima precisarem ser aplicados por líderes, de cima para baixo, é importante observar que você também deve desenvolver a cultura do progresso entre a equipe. Parte disso é aprender a compartilhar e delegar responsabilidades para outros. As pessoas não podem mudar os processos que não controlam nem têm uma visão completa! Como o Kanban torna o processo visível a todos, a equipe pode opinar sobre como o trabalho é feito e como acha que poderia funcionar melhor ou mais facilmente.