Identyfikuj Możliwości Doskonalenia Procesu

Jeżeli twój system Kanban nie skutkuje ulepszeniem procesu i wyższą jakością produktów, to należy go porzucić. Cytując słowa Masaaki Imai, nazywanego ojcem koncepcji Kaizen, Kanban powinien prowadzić do codziennych udoskonaleń dla wszystkich i wszędzie. Aplikacja metody Kanban jest procesem ewolucyjnym, traktującym każdą iterację jako nową możliwość doskonalenia.

Stojąc na ramionach gigantów

Kiedy David Anderson rozważał jakie zasady powinny rządzić Kanbanem dla programistów, czerpał z wieloletnich doświadczeń liderów branży i pionierów innowacji. Jedną z tych osób był Eliyahu M Goldratt, znany ze swojej Teorii Ograniczeń. Szeroka, systemowa zmiana może być zniechęcająca, a jedną z mocnych stron Kanbana jest to, że nie musisz zmieniać od razu wszystkiego. Możesz zacząć dokładnie od tego, co robiłeś dotychczas – nie zmieniaj nic, jedynie obserwuj. Z etapu obserwacji będziesz mógł płynnie przejść do likwidacji ograniczeń w pięciu krokach.

Jak zastosować pięć kroków koncentracji?

Być może określenie Pięć kroków koncentracji nie ma polotu tajemnej starożytnej techniki, przy użyciu której mistrz Zen naucza wiejskich chłopców jak ze słabeuszy stać się mają potężnymi bohaterami. Mimo to, w pewnym sensie, te pięć kroków charakterystycznych dla praktyk Teorii Ograniczeń może wywołać podobnej siły transformację w twojej organizacji!

Krok 1: Identyfikacja ograniczenia

Nie wymaga wprowadzania zmian w procesie, a wyłącznie jego obserwacji. Przejdź się po biurze lub hali produkcyjnej i spróbuj rozpoznać największe ograniczenie. Jeśli to pomoże, zamieńmy słowo „ograniczenie” na termin „wąskie gardło” – będący metaforą zwężającej się szyjki butelki, powodującej dramatyczną zmianę w przepływie cieczy.

Czy wiesz, że?

Po przełożeniu swojego procesu na tablicę Kanban Tool® i rozmieszczeniu bieżących zadań na odpowiadających im etapach, identyfikacja wąskiego gardła sprowadzi się do oceny, która kolumna jest najdłuższa i najrzadziej opróżniana.

Już dziś przetestuj Kanban Tool ze swoim zespołem!

Krok 2: Zagospodarowanie ograniczenia

Na etapie wąskiego gardła procesu zmianie ulega prędkość przetwarzania — wydajność tego etapu jest znacznie niższa od pozostałych. Zważywszy, że szybkość, z jaką ograniczający etap wykonuje pracę determinuje prędkość ukończenia pracy całego systemu, musisz zdecydować jak najskuteczniej zaopatrzyć ten powolny etap w materiały. Należy zrobić to w tempie, które nie przytłoczy zespołu i przepływu, co pomoże ograniczyć błędy, pamiętając jednak by kolejka zadań do wykonania nigdy nie była pusta, gdyż mogłoby to skutkować bezproduktywnymi przestojami.

Krok 3: Dostosowanie tempa procesu do ograniczenia

Przepływ pracy, jak i kierujące nim zasady muszą zostać zsynchronizowane z najwolniejszym etapem procesu. Powinno to pozwolić uniknąć dalszych przestojów, lub przynajmniej zminimalizować ich wielkość.

Krok 4: Wzmocnienie ograniczającego etapu

Po podporządkowaniu przepływ pracy do prawidłowo zidentyfikowanego wąskiego gardła, wydajność ograniczającego etapu powinna się poprawić. Jeśli jednak tak się nie stanie, może to znaczyć, że dostosowałeś proces do niewłaściwego wąskiego gardła – i będziesz musiał spróbować ponownie. Jeśli jednak zsynchronizowałeś przepływ z właściwym wąskim gardłem, a sytuacja się nie poprawiła, znaczy to, że źródło problemu leży w czym innym. By poprawić przepływ przez ograniczony odcinek procesu, konieczne będzie jego wzmocnienie: zainwestowanie w lepsze narzędzia/sprzęt, lub zatrudnienie większej liczby osób do pracy w tej sekcji.

Krok 5: Obserwacja następnych ograniczeń

Teraz należy monitorować proces. Najprawdopodobniej uda ci się zidentyfikować kolejne wąskie gardło, dla rozwiązania którego wystarczy powtórzyć powyższe kroki 2 do 5. Model Pięciu Kroków pozwala na poprawę przepustowości systemu z każdą iteracją.

Eliminacja strat

Eliminowanie strat (“Muda” po japońsku), to kolejny model doskonalenia w Kanbanie. Kanban opiera się na wizualizacji strumienia wartości, natomiast ten model analizuje bieżące działania strumienia wartości i identyfikuje te, które bezpośrednio nie dodają wartości do produktu. Może to być trudne, ponieważ w wielu firmach, szczególnie tych dużych, łatwo znaleźć etapy procesu istniejące od tak dawna, że nikt nigdy nie śmiał zakwestionować ich celowości.

Przykład Rozważmy typowy zakład produkcyjny, w którym etapem procesu jest zarejestrowanie godzin wejścia i wyjścia pracownika. Choć może to mieć kluczowe znaczenie dla śledzenia kosztów i wynagrodzenia pracowników, klient nie dba o ten aspekt pracy. Jest on zainteresowany wyłącznie terminowym otrzymaniem odpowiedniego produktu, będzie więc uważać tę czynność za zbędną.

W podejściu Lean, działania, które nie przynoszą rzeczywistej wartości, postrzegane są jako marnotrawstwo, a ty, jako lider, musisz odróżnić które straty są konieczne do poniesienia, a których można uniknąć. Poprawę przyniosą identyfikacja i ograniczenie działań, które nie są bezpośrednio związane z wytwarzaniem wysokiej jakości produktu.

Redukowanie wariacji

Mogłoby się wydawać, że w praktyce Kanban liczy się poprawa prędkości i przepustowości procesu osiągnięta za wszelką cenę. Nie jest tak. Następny model doskonalenia procesu czerpie z pracy W. Edwards Deminga, konsultanta ds. zarządzania, amerykańskiego inżyniera pracującego w latach pięćdziesiątych XXw. Deming cieszył się tak wielkim sukcesem, że także japońskie firmy wprowadziły jego przemyślenia do swoich praktyk.

Zrozumienie wpływu wariacji na proces ma kluczowe znaczenie dla sprawnego funkcjonowania firmy. Tak więc, choć perspektywa poprawy szybkości w całym procesie może brzmieć świetnie, należy to zrobić nie powodując zbyt dużej zmienności. Utrzymanie przewidywalnego, wyważonego i trwałego procesu powinno mieć większe znaczenie niż dbanie wyłącznie o jego optymalną prędkość. Deming argumentował, że zaufanie klientów zdobywa się przez niezawodną i przewidywalną realizację zamówień klientów. Warto zatem monitorować zmienność procesu, wykorzystując kontrolę statystyczną i działać na podstawie dostarczanych przez nią danych.

Przykład Kierownik zakładu produkcyjnego dostarczającego co tydzień 2 duże i 4 małe produkty, powinien ustawić limit WIP tak, aby zabraniał on rozpoczynania pracy nad trzecim dużym produktem do czasu ukończenia 2 dużych i 4 małych. Jeśli bowiem zespół pracowałby tylko nad dużymi przedmiotami przed dostarczeniem małych, a napłynęłoby zamówienie na te małe, produkcja trzeciego (lub kolejnego) dużego przedmiotu musiałaby zostać natychmiast zatrzymana, co spowodowałoby zablokowanie linii produkcyjnej, w połowie zakończone procesy, których być może nie wolno było wstrzymać z powodów technologicznych, i tak dalej. Zmienność w procesie szkodliwie wpływa na obraz firmy, zmniejszając produktywność i przewidywalność procesu.

Wpływ działań mających na celu redukcję zmienności na twój proces obserwować możesz na Wykresie Czasu Realizacji i Cyklu, diagramie Skumulowanego przepływu oraz w pomiarze przepustowości. Pamiętaj, aby zwrócić uwagę na to, jak długo elementy spędzają na bezczynnych etapach „oczekiwania”, ponieważ to właśnie tam drzemie największy potencjał poprawy.

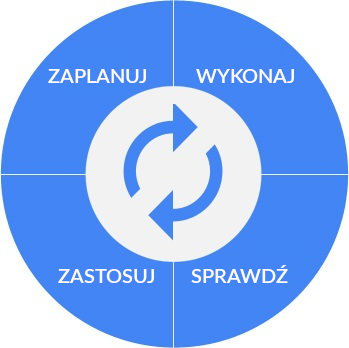

Jak zastosować cykl Deminga?

Redukcja zmienności w procesie wiąże się ściśle z cyklem Deminga: zaplanuj – wykonaj – sprawdź – zastosuj (Plan – Do – Check – Act). Cykl ten doskonale wpisuje się w koncepcję ciągłego doskonalenia w Kanbanie. Dzięki metodycznemu podejściu do działania, cykl PDCA pomaga zachować równowagę w egzekucji zarówno procesu jak i zmian, które dla niego proponujesz.

Krok 1: Zaplanuj

Manager decyduje o krokach, jakie należy podjąć aby doprowadzić do poprawy, a następnie komunikuje to zespołowi. Według Deminga, idealnie jest gdy wszyscy pracownicy zaangażowani w dany proces włączeni są w działania go doskonalące.

Krok 2: Wykonaj

Tutaj realizujesz plan, w pełnej synchronizacji z wdrażaniem wyraźnych zasad i procedur, doradzanych przez praktyków Kanban. Wykonaj kroki, które zostały omówione podczas planowania.

Krok 3: Sprawdź

Podjęte działania są oceniane - kierownictwo decyduje czy znaleźliście się bliżej celu. W dużej mierze wiąże się to z zarządzaniem i pomiarem przepływu wg metody Kanban. Dane zebrane na tym etapie napędzać będą kolejny.

Krok 4: Zastosuj

Nie mylić z „wykonaj”, ujętym w kroku drugim. „Zastosowanie” odnosi się do oceny czy wprowadzone zmiany wydały owoce. Jeśli by się tak nie stało, zmiany można wycofać albo ulepszyć. W przypadku chęci wprowadzania zmodyfikowanych ulepszeń, wrócić należy do etapu planowania (krok 1).

Cykl Deminga miał ogromny wpływ na praktykę doskonalenia procesu znaną jako Toyota Kata, w ramach której managerowie szkolą pracowników w rozumieniu i rozwiązywaniu swoich problemów, po czym w zmierzaniu ku następnemu celowi. Wszystkie te modele: teoria ograniczeń, eliminacja strat według Lean oraz cykl Deminga dowodzą, że utrzymanie ciągłego doskonalenia procesu odbywa się metodą małych kroków.

Promuj kulturę doskonalenia przez zdecentralizowane kierownictwo

Mimo, że duża część wyżej wymienionych metod musi być stosowana odgórnie, przez liderów, warto pamiętać, że liczy się również pielęgnowanie kultury postępu w samym zespole. Częścią czego jest nauka dzielenia się i delegowania obowiązków na innych. Ludzie nie są w stanie zmieniać procesów, których nie kontrolują i do których nie mają pełnego wglądu! Ponieważ Kanban uwidacznia proces dla wszystkich, członkowie zespołu mogą mieć wpływ na to, jak praca jest wykonywana i zbudować opinię o tym jak dany proces można by ulepszyć lub ułatwić.