Erkennen Sie Verbesserungsmöglichkeiten

Sorgt Ihr Kanban-System nicht für eine stetige Verbesserung, hochwertigere Produkte, mehr Aufträge und bessere Ergebnisse? Dann sollten Sie es besser aufgeben. Laut Masaaki Imai, dem Vater von Kaizen, sollte Kanban zu einer täglichen Verbesserung führen, die überall sichtbar wird. Es handelt sich somit um einen Evolutionsprozess, bei dem jede Wiederholung eine neue Verbesserungsmöglichkeit darstellt.

Auf den Schultern von Giganten

Als David Anderson abwägte, welche Prinzipien er in IT-Kanban aufnehmen sollte, betrachtete er vor allem die Entwicklung der Branchenführer und Change Maker über einige Jahre. Eine dieser Personen war Eliyahu M Goldratt, der für seine Engpasstheorie bekannt ist. Veränderung und Verbesserung sind nicht immer leicht. Eine der Stärken von Kanban besteht jedoch darin, dass man sich nicht sofort ändern muss. Stattdessen wird man genau dort abgeholt, wo man beginnt, verändert zunächst noch nichts und konzentriert sich stattdessen auf das Beobachten. Anschließend fährt man mit den fünf Fokussierungsschritten fort.

Was sind die 5 Fokussierungsschritte?

„5 Fokussierungsschritte” mag zunächst wie die uralte Technik eines Zen-Meisters klingen, der von Dorf zu Dorf zieht, um aus den ansässigen Jungen kleine Helden zu machen. Und wenn man es genau nimmt, dann können die 5 Fokussierungsschritte der Engpasstheorie genau das für Ihre Organisation tun!

Schritt 1: Identifizieren Sie den Engpass

Dieser Schritt erfordert, dass Sie Ihren Prozess zunächst genau unter die Lupe nehmen, statt ihn zu ändern. Laufen Sie durch das Büro oder den Fertigungsbereich und identifizieren Sie den größten Engpass. Stellen Sie sich dabei einen Flaschenhals vor, in dem der Fluss der Flüssigkeit stark verlangsamt wird. Genau das ist, wonach Sie Ausschau halten sollten.

Wussten Sie schon?

Da die Online-Projektboards in Kanban Tool® eine Unterteilung Ihres Prozesses in Phasen vorsehen und die laufenden Aufgaben in ihre jeweiligen Swimlanes einordnen, wird das Erkennen eines Engpasses genauso einfach wie das Auffinden der längsten und am häufigsten stagnierenden Spalte. Probieren Sie es mit Ihrem Team aus!

Schritt 2: Lasten Sie den Engpass voll aus

Engpässe sind Stellen, an denen die Geschwindigkeit eines Prozesses nicht mehr mit der Kapazität der anderen Prozessstufen mithalten kann. Hierbei sollten Sie sich zunächst darüber bewusst werden, dass es sich bei der Geschwindigkeit, mit der die Arbeit an genau diesem Engpass fertiggestellt wird, zugleich um die Geschwindigkeit handelt, in der die Arbeit des gesamten Systems abgeschlossen wird. Anschließend sollten Sie entscheiden, wie dieses langsamere Stadium am besten mit den nötigen Ressourcen versorgt werden kann. Schließlich sollte die Versorgung mit Ressourcen zur Vorbeugung von Fehlern sicherstellen, dass die Mitarbeiter nicht überfordert werden. Gleichzeitig sollten die To-do-Aufgaben schon eingeplant werden, sodass es nicht zu Perioden kommt, in denen das Team nichts zu tun hat.

Schritt 3: Ordnen Sie alles der Auslastungsentscheidung unter

Der Arbeitsfluss sowie die Richtlinien, die ihn steuern, müssen mit dem langsamsten Prozessschritt synchronisiert werden, damit weitere Behinderungen vermieden oder zumindest minimiert werden.

Schritt 4: Beheben Sie den Engpass

Sobald der Workflow an den korrekt identifizierten Engpass angepasst wurde, sollte er sich verbessern. Tut er das nicht, dann könnte es bedeuten, dass Sie den Prozess an den falschen Engpass angepasst haben und noch einmal von vorne beginnen müssen. Haben Sie den Engpass allerdings korrekt identifiziert, Ihre Prozesse darauf abgestimmt und trotzdem keine Verbesserung feststellen können, dann kann es bedeuten, dass das Problem woanders liegt. In diesem Fall müssen Sie zur Verbesserung des Workflows durch den Engpass vielleicht in bessere Tools/Hardware investieren oder weitere Mitarbeiter einstellen, die an dieser Stelle aushelfen können.

Schritt 5: Beobachten Sie, wo ein neuer Engpass auftritt und überwachen Sie den Prozess

Für gewöhnlich wird ein neuer Engpass auftreten, für den Sie einfach die Schritte 2 bis 5 wiederholen können. Auf diese Weise wird Ihnen das 5 Fokussierungsschritte-Modell ermöglichen, den Durchsatz des Systems mit jeder Wiederholung zu verbessern.

Verschwendung eliminieren

Die Eliminierung von Verschwendung – oder „Muda“ auf Japanisch – ist das nächste Verbesserungsmodell in Kanban. Während Kanban darauf ausgelegt ist, Ihren Wertstrom zu veranschaulichen, konzentriert sich diese Eliminierung von Verschwendung auf die aktuellen Aktivitäten des Wertstroms, um so genau die Aktivitäten zu identifizieren, die keinen Mehrwert für den Prozess haben. Das kann zunächst eine Herausforderung sein, da die Prozessschritte in manchen Unternehmen – besonders wenn Sie entsprechend groß sind – schon so lange genutzt werden, dass niemand mehr ihren Zweck infrage stellt.

Beispiel Stellen Sie sich eine Produktionsstätte vor, bei der ein Prozessschritt darin besteht, dass die Mitarbeiter ihren Arbeitsbeginn und ihr Arbeitsende festhalten. Für das Unternehmen könnte das wichtig sein, um die Kosten im Auge zu behalten und die Mitarbeiter entsprechend zu bezahlen. Dem Kunden ist dieser Aspekt der Arbeit allerdings egal. Er ist lediglich daran interessiert, rechtzeitig das richtige Produkt zu erhalten, weswegen er diesen Prozess als unnötig ansieht.

In Lean-System werden Aktivitäten, die keinen tatsächlichen Wert haben, als Verschwendung angesehen. Als Leader besteht Ihre Aufgabe darin, zwischen notwendiger und unnötiger Verschwendung zu unterscheiden. Aktivitäten, die nicht direkt mit der Produktion eines hochwertigen Produktes in Verbindung stehen, zu identifizieren und zu reduzieren, wird zu Verbesserungen führen.

Schwankungen reduzieren

Vielleicht nehmen Sie nun an, dass es bei Kanban vor allem darum geht, die Geschwindigkeit und den Durchsatz zu verbessern und dabei alles getan wird, um dieses Ziel zu erreichen. Das ist so allerdings nicht richtig. Die nächsten beiden Modelle beziehen sich auf die Arbeit von W. Edwards Deming, einem Management-Consultant und amerikanischen Ingenieur, in den 1950ern. Dieser war so erfolgreich, dass er nach Japan eingeladen wurde, wo die lokalen Industrien begannen, einen Großteil seiner Gedanken in ihre Praktiken zu integrieren.

Das Verständnis für Schwankungen ist entscheidend dafür, dass ein Unternehmen reibungslos arbeiten kann. Obwohl es natürlich großartig klingt, die Geschwindigkeit des Workflows zu verbessern, darf es dabei nicht zu starken Schwankungen kommen. Die Vorhersagbarkeit sowie eine messbare und nachhaltige Herangehensweise sollten der Geschwindigkeit des Prozesses vorgezogen werden. Deming argumentierte nämlich, dass das Vertrauen der Kunden nur dann gewonnen werden kann, wenn ein Service verlässlich und vorhersagbar ist. Sie sollten daher statistische Prozesslenkung nutzen, um die Schwankungen in Ihrem Unternehmen zu studieren und entsprechend der ermittelten Daten zu handeln.

Beispiel In einem Produktionsunternehmen, das für gewöhnlich 2 große Produkte und 4 kleine Produkte pro Woche liefert, soll der Abteilungsleiter die WIP-Begrenzung so festlegen, dass nicht an einem 3. großen Produkt gearbeitet werden kann, bevor 2 große und vier kleine Produkte fertiggestellt wurden. Arbeitet das Team schließlich einfach an den großen Produkten weiter, bevor die kleinen geliefert wurden und es wird eine neue Bestellung für die kleinen Produkte aufgegeben, dann müsste die Produktion des 3. großen Produktes plötzlich unterbrochen werden. Auf diese Weise würden neue Probleme wie eine blockierte Produktionslinie, halbfertige Prozesse, die aus technischen Gründen u. U. nicht lange pausiert werden können usw. entstehen. Schwankungen senken die Produktivität und wirken sich negativ auf die Vorhersagbarkeit des Prozesses aus. Beide dieser Punkte sind schlecht fürs Geschäft.

Sie können die Auswirkung Ihrer Bemühungen zur Variationsreduzierung auf den Prozess leicht verfolgen, indem Sie die Durchlauf- und Zykluszeiten, den kumulativen Fluss und den Durchsatz messen. Achten Sie darauf, wie lange Elemente in den ungenutzten „Warte“-Phasen verbringen, da hier tendenziell die größten Verbesserungsmöglichkeiten eines Prozesses liegen

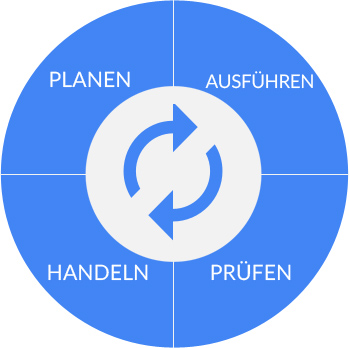

Wie nutzt man den Deming-Kreis?

Angepasst an das variationsreduzierende Denken ist der Deming-Zyklus: Plan-Do-Check-Act. Er passt auch perfekt zum Kanban-Gedanken der kontinuierlichen Verbesserung. Durch das methodische Vorgehen hilft er, Ihren Prozess nachhaltig zu gestalten, zusammen mit den Veränderungen, die Sie darin vornehmen.

Schritt 1: Plan (Planen)

Das Management entscheidet, an welcher Verbesserung gearbeitet werden muss und teilt die Entscheidung dem Team mit. Deming betont dabei, dass jeder in den Verbesserungsprozess mit einbezogen werden sollte.

Schritt 2: Do (Ausführen)

In diesem Schritt wird der Plan ausgeführt. Zusammen mit der Umsetzung von expliziten Richtlinien und Prozeduren, die von Kanban-Praktikern überwacht werden. Besinnen Sie sich dabei auf die beim Planen diskutierten Maßnahmen und implementieren Sie sie.

Schritt 3: Check (Prüfen)

Nun werden die vorgenommenen Maßnahmen geprüft und das Management entscheidet, ob Sie sie Ihren angestrebten Zielen nähergebracht haben. Dies schmiegt sich reibungslos in das Messen und Verwalten des Kanban-Workflows ein. Die Daten, die hierbei zusammengetragen werden, bilden die Grundlage für den nächsten Schritt.

Schritt 4: Act (Handeln)

Dieser Schritt sollte nicht mit dem „Ausführen” im zweiten Schritt verwechselt werden. Handeln bezieht sich darauf, zu evaluieren, ob die vorgenommenen Änderungen effektiv sind. Falls nicht, können sie verworfen, geändert oder verbessert werden. Hierbei wird wieder bei Schritt 1 begonnen.

Der Deming-Kreis hatte einen großen Einfluss auf die Praktik der Prozessverbesserungs-Kata bei Toyota, in der das Management die Mitarbeiter darin schult, ihre Herausforderungen zu verstehen, zu überwinden und sich anschließend auf ihr nächstes Ziel zu konzentrieren. All diese Modelle – die Engpasstheorie, Lean, die Eliminierung von Verschwendung und der Deming-Kreis – zeigen, dass es bei der stetigen Verbesserung in erster Linie um kleine Schritte geht.

Fördern Sie mit einem dezentralisierten Management eine Kultur der stetigen Verbesserung

Obwohl ein Großteil der genannten Methoden vor allem durch das Management angewendet werden muss, sollte dabei auch im Team eine Kultur des stetigen Fortschritts gefördert werden. Dazu gehört auch Verantwortlichkeiten mit anderen zu teilen oder an sie abzugeben. Schließlich können die Menschen Prozesse, über die sie keine Kontrolle und in die sie keine Einsicht haben, weder ändern, noch würden sie es überhaupt anstreben. Da Kanban den Prozess für jedermann gut übersichtlich darstellt, können die Teammitglieder eine Aussage darüber treffen, wie die Arbeit erledigt wird und was sie persönlich verbessern wollen.