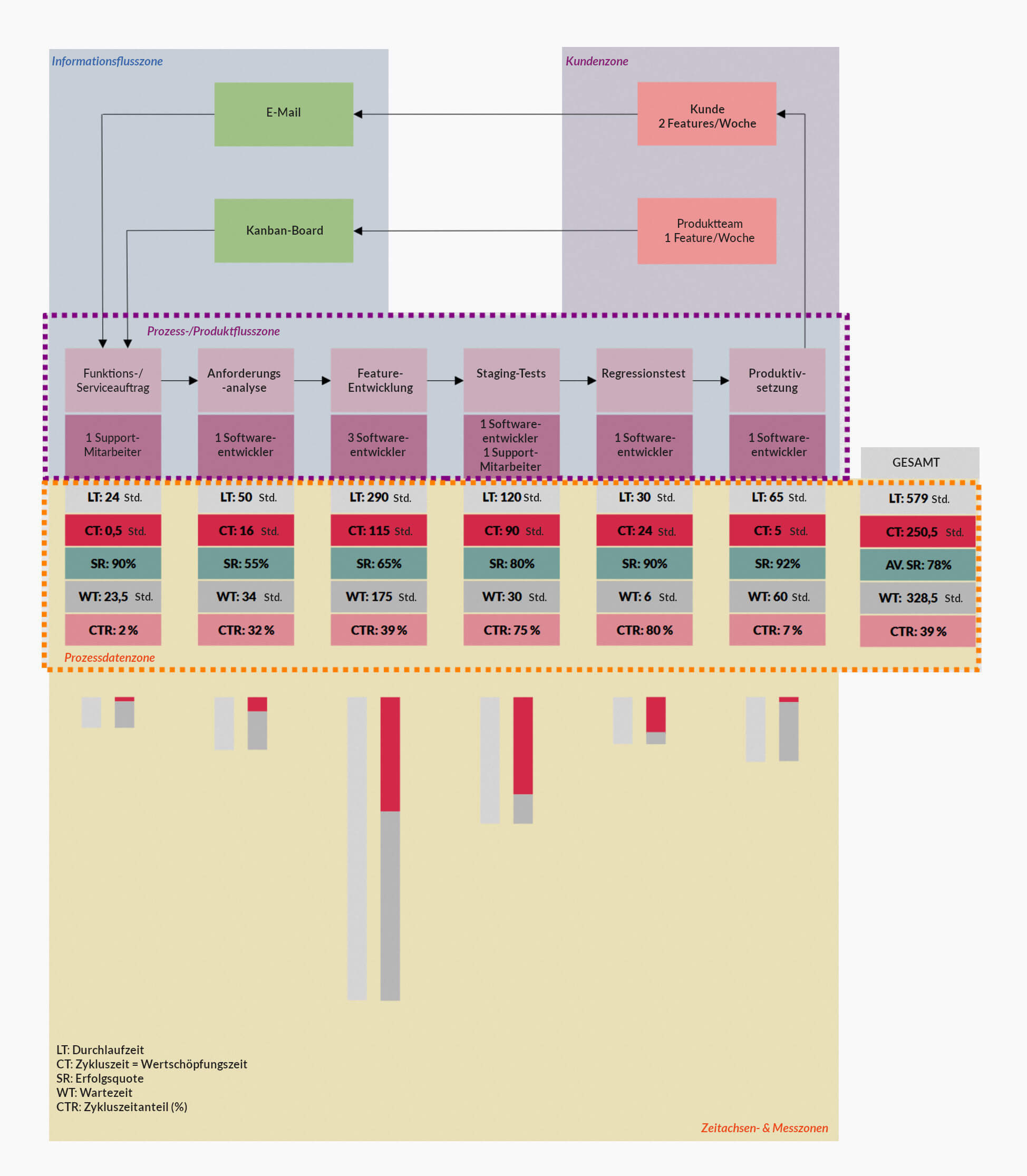

Was ist Lean Wertstrom-Mapping (VSM)?

Unter den Werkzeugen des Lean-Managements gibt es nur wenige, die so einfach wirken und zugleich so strategisch aufschlussreich sind wie das Wertstrom-Mapping (VSM - die Abkürzung für Value Stream Mapping). Oft mit einem klassischen Prozessdiagramm verwechselt, ist Wertstrom-Mapping jedoch weit mehr als eine operative Skizze oder visuelle Stütze für Managementpräsentationen – es ist ein präzises Diagnosetool zur Analyse der Wertschöpfungskette eines Unternehmens. Ziel ist es, Ineffizienzen aufzudecken und datenbasierte Transformationen zu ermöglichen.

Was Wertstrom-Mapping tatsächlich leistet

Im Kern bildet Wertstrom-Mapping den Lebenszyklus eines Produkts oder einer Dienstleistung ab – von der Bestellung bis zur Lieferung – mit dem Fokus auf den Wert aus Sicht des Kunden. In der Lean-Logik ist „Wert“ nicht das, was die Organisation für wichtig hält, sondern das, wofür der Kunde tatsächlich bezahlt – sei es ausdrücklich oder stillschweigend.

Wertstrom-Mapping berücksichtigt alle Schritte in Produktion und Servicebereitstellung, inklusive Zeitverläufe, Wartezeiten, Übergaben, Losgrößen, Verzögerungen und Informationsflüsse – all jene Aspekte, die in klassischen Prozessabbildungen häufig untergehen. Diese umfassende Betrachtung zwingt Unternehmen dazu, die Kluft zwischen angenommener Effizienz und realer Prozessdurchsatz zu erkennen.

Häufige Fehlanwendungen der Prozessabbildung

Viele Organisationen verfügen bereits über Prozessdiagramme – klar, logisch, aber oft auch optimistisch oder unrealistisch. Was ihnen fehlt, ist eine Landkarte der Realität. Wertstrom-Mapping ist keine Übung zur Darstellung eines Idealzustands, sondern deckt gezielt Schwachstellen und Reibungspunkte auf, die herkömmliches Mapping oft verbirgt.

Ein häufiger Fehler besteht darin, zu glauben, ein Prozessdiagramm allein sei ausreichend. Klassische Darstellungen lassen oft Wartezeiten, Nacharbeiten oder Kommunikationsbrüche zwischen Abteilungen außen vor. Ein korrekt angewendetes Wertstrom-Mapping hingegen macht genau diese Aspekte sichtbar.

Und: Nur wer die Schwächen eines Prozesses kennt, kann ihn verbessern. Daher ist das Zeichnen der Ist-Zustandskarte unerlässlich, bevor ein optimierter Soll-Zustand entworfen werden kann.

VSM: Unsichtbares sichtbar machen

Jede Wertstromanalyse beginnt mit einem Gemba Walk — der direkten Beobachtung vor Ort, wo Wert entsteht (oder verloren geht). Die alleinige Analyse von Dokumentationen oder Interviews reicht nicht aus. Ein Wertstrom-Mapping-Team muss dem realen Produktpfad folgen, Arbeit beobachten, Kommunikationsmuster erkennen und alle Verzögerungen erfassen.

Ein informationsreicher Wertstromplan geht weit über eine lineare Abfolge hinaus – er ist eine mehrschichtige Analyse, die Struktur in Komplexität bringt.

Wie visualisiert man einen Wertstrom?

Ein Wertstrom-Mapping sollte Schicht für Schicht aufgebaut werden – basierend auf direkter Beobachtung, realen Daten und offenem, abteilungsübergreifendem Input. Ziel ist es, von Annahmen zu Fakten zu gelangen und aus komplexen Prozessen handlungsrelevante Erkenntnisse zu gewinnen.

Um Informationsflut zu vermeiden, ist es gängige Praxis, den Plan in Zonen (Schichten) zu strukturieren. Jede Zone beleuchtet einen analytischen Aspekt des Gesamtsystems: Materialfluss, Informationsfluss, Steuerung und Entscheidungslogik. Ohne klare Zonen droht der Wertstromplan zur unübersichtlichen Grafik zu verkommen – mit ihnen wird er zur Röntgenaufnahme Ihrer Organisation.

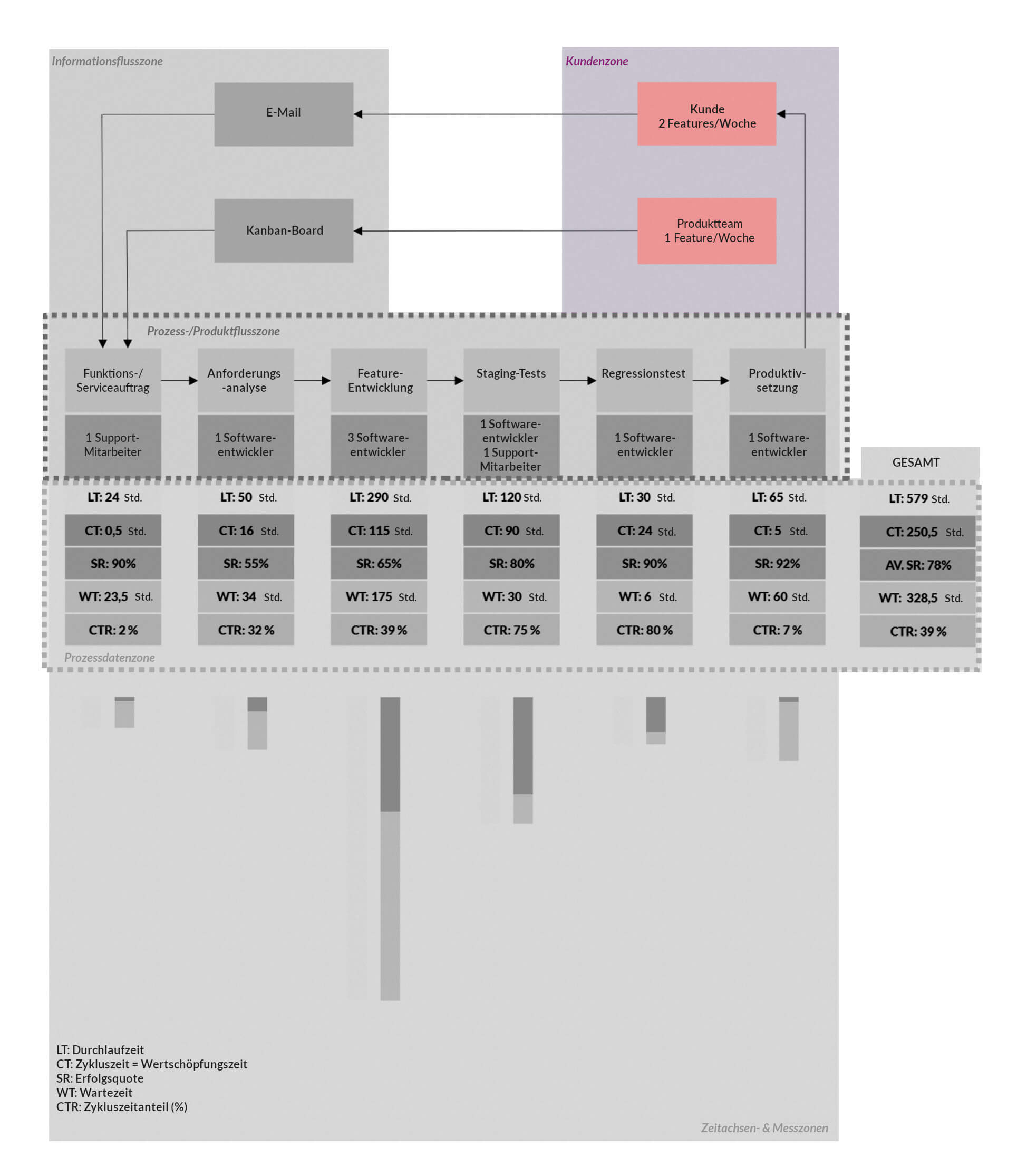

Es ist hilfreich, vier Kernzonen zu unterscheiden, die auf der VSM von oben nach unten angeordnet sind:

1. Kunden- und Lieferanteninformationszone

Was sie zeigt:

Links werden die Inputs der Lieferanten, rechts die Anforderungen der Kunden dargestellt – mit Taktzeit, Lieferfrequenz und Bestellmechanismen.

Warum sie wichtig ist:

Wertstromanalyse beginnt und endet beim Kunden. Diese Zone liefert den kontextuellen Rahmen und offenbart häufige Diskrepanzen zwischen Nachfrage und Reaktionsfähigkeit der Organisation.

Zentrale Fragen:

- Wie hoch ist die Kundennachfrage (Taktzeit)?

- Wie oft werden Leistungen „gezogen“?

- Wie gelangen Aufträge ins System?

- In welchem Rhythmus erfolgt die Materialanlieferung?

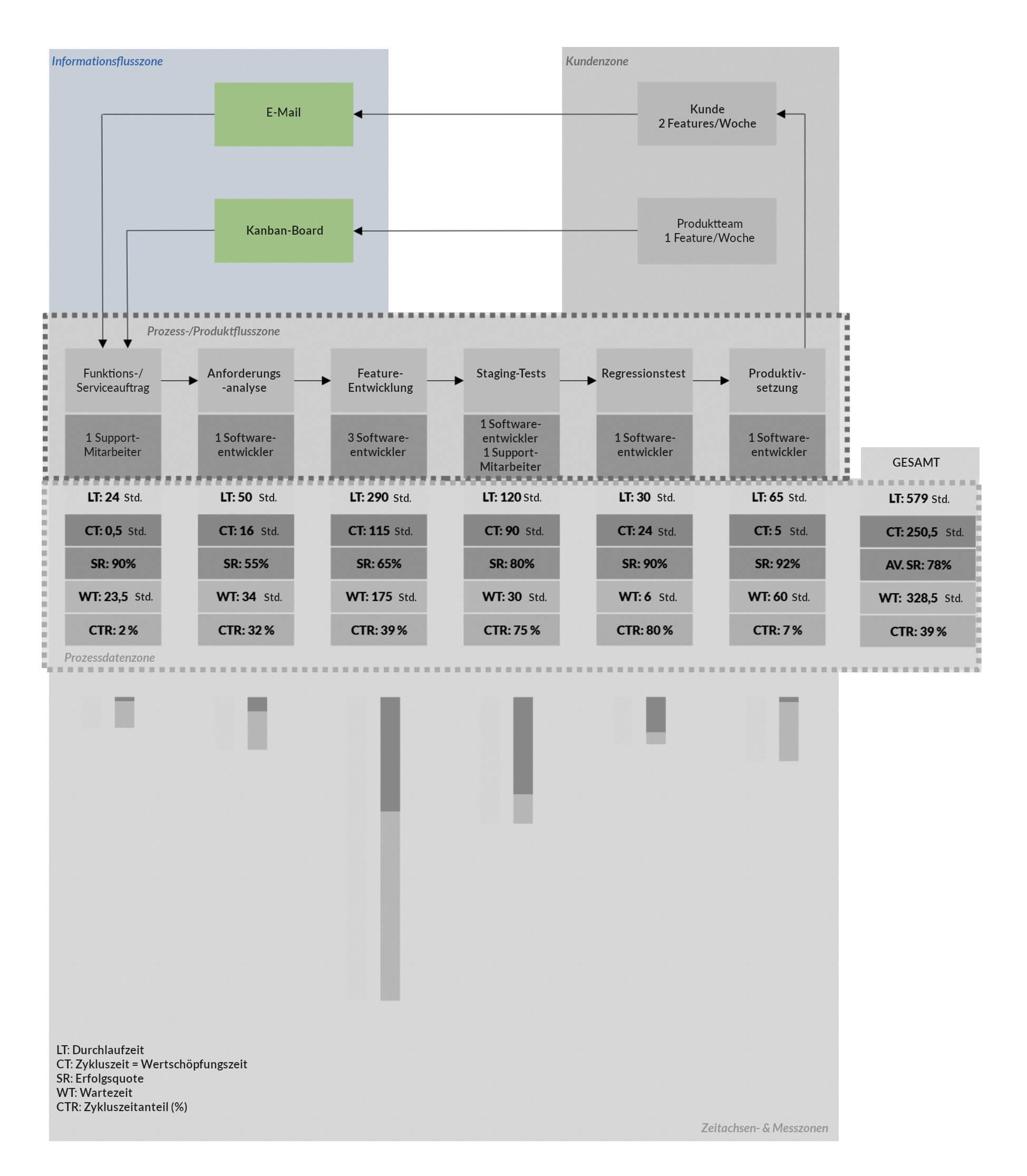

2. Informationsflusszone

Was sie zeigt:

Der „Informationsnerv“ der Organisation – wie Arbeit ausgelöst, geplant und gesteuert wird. Beispiele: Kanban-Signale, Ressourcenverteilung, Mailkommunikation, Planungssysteme.

Warum sie wichtig ist:

Viele Prozessprobleme entstehen nicht durch Materialengpässe, sondern durch Informationsstörungen: schlechte Signale, manuelle Umgehungslösungen oder entkoppelte Systeme führen zu Verzögerungen.

Typische Elemente:

- Push- vs. Pull-Logik

- Planungstools (ERP, MRP, Kanban)

- Entscheidungspunkte

- Kommunikationsmodi (manuell vs. automatisiert)

Wussten Sie schon?

Eine einfache und übersichtliche Möglichkeit, den Informationsfluss im wertstromkartierten Prozess darzustellen, ist ein angepasstes Kanban Tool®-Board.

Dort zeigen Aufgaben-Karten den Informationsfluss über Arbeitsphasen-Spalten und erleichtern so den Austausch mit allen Beteiligten.

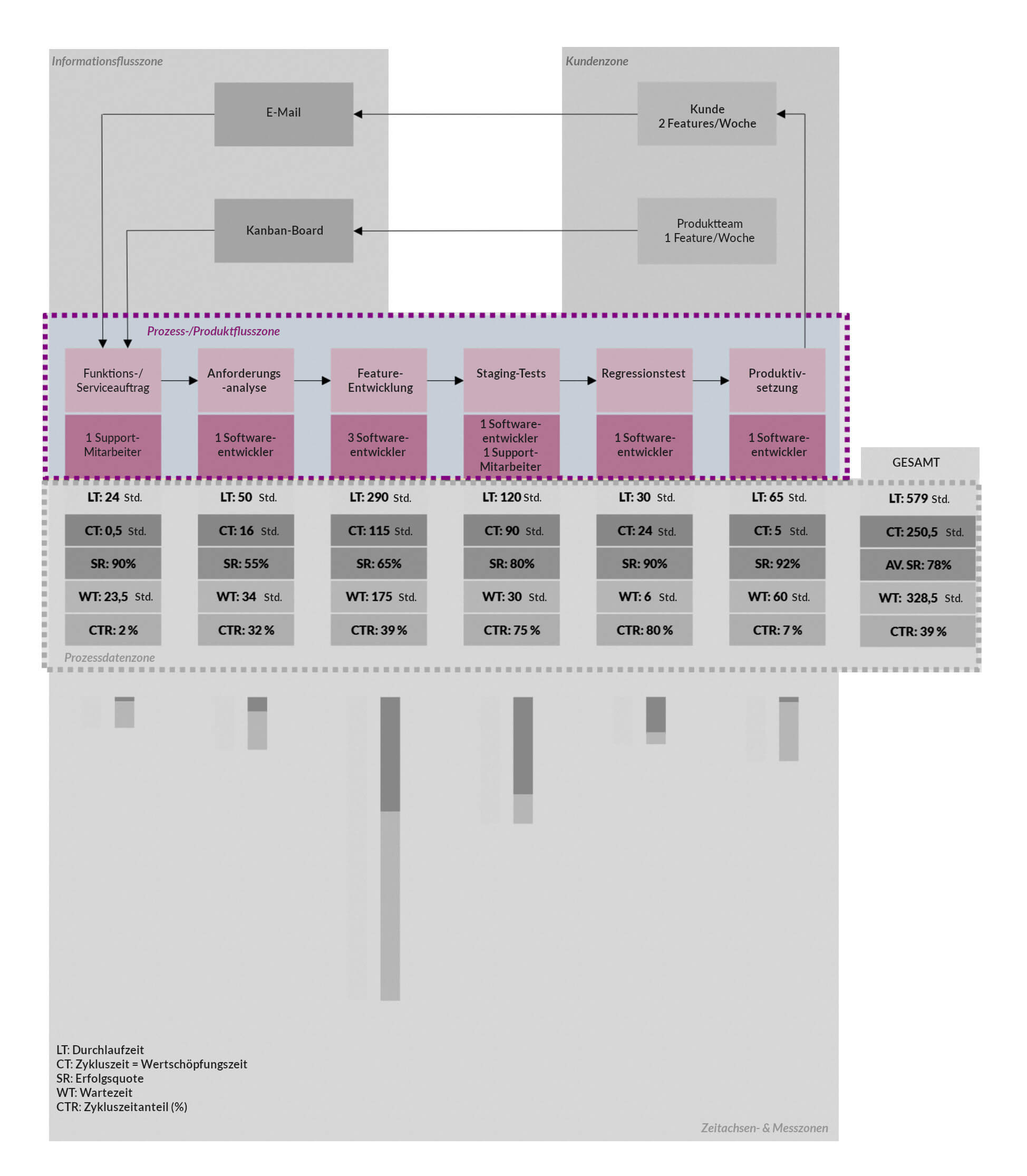

3. Prozessschritte & Materialflusszone

Was sie zeigt:

Das „Rückgrat“ der operativen Arbeit – jeder Prozessschritt (Produktion, Prüfung, Entwicklung usw.) wird in einer Box mit Leistungskennzahlen abgebildet: Durchlaufzeit, Verfügbarkeit, Umrüstzeit, Genauigkeit, Wartezeiten.

In wissensbasierten Prozessen entspricht dies den Bewegungen von Aufgaben-Karten. In Produktionsszenarien lohnt es sich, eine darunterliegende Materialflusszone einzufügen, die Lagerstände, Transporte oder Chargenbewegungen abbildet.

Warum sie wichtig ist:

Hier entscheidet sich, ob Wert geschaffen oder vergeudet wird. Oft offenbart sich, dass nur ein Bruchteil der Durchlaufzeit wirklich wertschöpfend ist – der Rest besteht aus Wartezeiten, Engpässen oder Verschwendung (muda).

Zu erfassen:

- Lagerpuffer

- FIFO-Flüsse & Chargenkennzeichen

- Transportzeiten

- Übergabepunkte

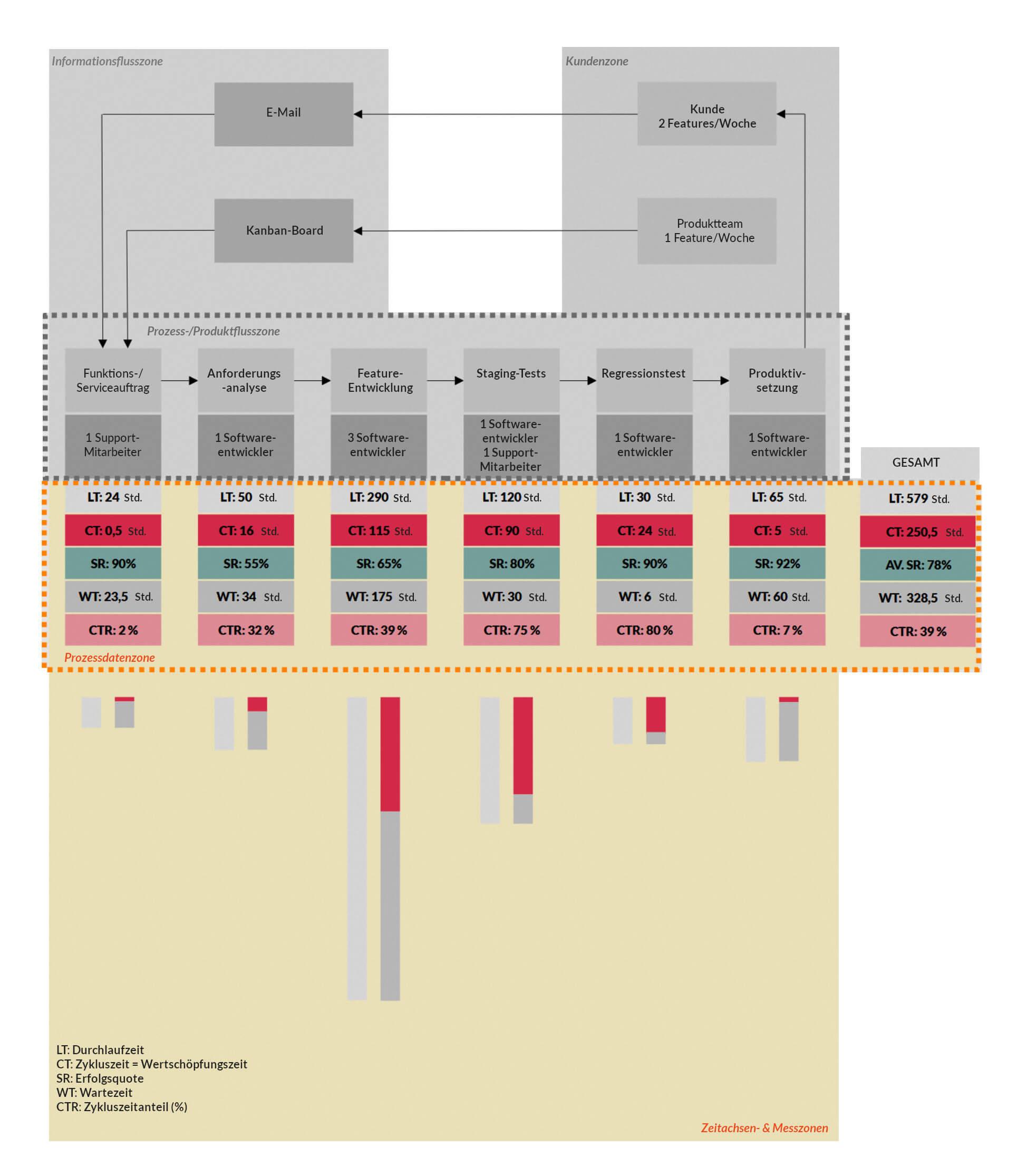

4. Zeitachse (Timeline-Zone)

Was sie zeigt:

Die unterste Schicht stellt wertschöpfende Zeit der gesamten Durchlaufzeit gegenüber – die resultierende Ratio zeigt schonungslos die wahre Prozesseffizienz.

Warum sie wichtig ist:

Diese Zone liefert Zahlen, die Entscheider zum Handeln bewegen. Sie offenbart die kumulierten Effekte von Verzögerungen, Übergaben, Kommunikationsfehlern und anderen Ineffizienzen.

Einige Grundregeln für die effektive Erstellung eines Wertstrom-Mappings:

- Beginnen Sie mit dem Ist-Zustand – wie läuft der Prozess wirklich ab, nicht wie er idealerweise funktionieren sollte.

- Verwenden Sie standardisierte Lean-Symbole – z.B. Prozessboxen, Datenfelder, Lagerdreiecke, Zeitachsen, Pfeile.

- Halten Sie die Zonen visuell ausgerichtet – für bessere Lesbarkeit.

- Quantifizieren Sie so viel wie möglich – keine vagen Begriffe, sondern konkrete Messgrößen: Minuten, Tage, Frequenzen, Fehlerquoten.

- Machen Sie den Plan zugänglich – auf Whiteboards, mit Haftnotizen oder digitalen Tools. So wird die Karte lebendig, kollaborativ und korrigierbar.

Die Stärke liegt im Zusammenspiel der Zonen

Jede Zone beleuchtet einen Aspekt – aber gemeinsam ergeben sie ein systemisches Bild:

- Passt die Kundenanforderung zum Produktionsrhythmus?

- Unterstützt der Informationsfluss die Ausführung – oder behindert er sie?

- Ist der Materialfluss mit der Prozesskapazität abgestimmt?

- Wo brechen Signale oder Abläufe ab?

Dieses vertikale Mapping fördert Einsichten zutage, die isoliert nicht sichtbar wären – und bringt Fachbereiche wie Planung, IT, Operations und Beschaffung an einen Tisch.

Ziel: Ein optimierter Zukunftszustand

Der aktuelle Zustand ist nur der Startpunkt – das Ziel ist die Zukunftskarte. Kein Wunschdenken, sondern eine Lean-getriebene Prozessneugestaltung: Pull statt Push, kleine Lose statt Batching, Arbeitstakt orientiert an der Kundennachfrage, und das Entfernen möglichst vieler nicht-wertschöpfender Schritte.

Eine gute Zukunfts-Wertstrom-Mapping-Karte strebt nicht Perfektion an, sondern fokussierte Verbesserungszyklen – oft in 90-Tage-Intervallen. Schrittweiser Wandel schützt vor Überforderung und ermöglicht nachhaltige Ergebnisse.

Warum Organisationen Wertstrom-Mapping vermeiden?

Wie viele Lean-Praktiken erfordert Wertstrom-Mapping eine gewisse Kulturreife – vor allem Transparenz über Abteilungsgrenzen hinweg. Viele Bereiche scheuen diese Offenlegung, weil ihre isolierten Erfolge im Gesamtbild als kontraproduktiv erscheinen könnten.

Wertstrom-Mapping konfrontiert mit der Realität: Wenn z. B. ein Entwicklungsteam schneller neue Features liefert, als der Support sie aufnehmen kann, ist das kein Fortschritt – sondern Verschwendung.

Lean und VSM – weit über Produktion hinaus

Ursprünglich im Kontext des Toyota-Produktionssystems entwickelt, hat sich Wertstrom-Mapping längst in wissensbasierten Bereichen bewährt: IT, Gesundheitswesen, Finanzen, Logistik.

In der Softwareentwicklung legt Wertstrom-Mapping häufig Probleme im Informationsfluss, übermäßige Übergaben, unklare Anforderungen und Test-Engpässe offen.

In Krankenhäusern ermöglichte Wertstrom-Mapping z. B. die Verkürzung von Wartezeiten durch ein Re-Design des gesamten Patientenpfads – von der Aufnahme bis zur Entlassung.

Die Logik und Disziplin des Wertstrom-Mappings sind entscheidender als die jeweilige Branche.

Wie man VSM richtig durchführt?

Wertstrom-Mapping verlangt mehr als Methodenkenntnis – es braucht Perspektivwechsel. Man muss bereit sein, bestehende Annahmen zu hinterfragen, starre Routinen aufzubrechen und Mitarbeitende auf allen Ebenen einzubinden. Ein Plan, der nur im Management entsteht, bleibt lückenhaft. Ein Bottom-up-Wertstrom-Mapping ohne Führungssupport wird nie umgesetzt.

Zudem braucht Wertstrom-Mapping Datenverlässlichkeit – Messzeiten sollten aus der Realität stammen, Nacharbeitsquoten müssen belegt sein. Und wie bei allen Lean-Praktiken gilt: Die Karte ist ein lebendes Dokument, das regelmäßig aktualisiert werden muss.

Wertstrom-Mapping löst keine Probleme

– aber es zeigt Ihnen, wo sie liegen

Wertstrom-Mapping ist kein Allheilmittel, aber ein scharfes Werkzeug. Es bietet unbestechliche Klarheit darüber, wie Arbeit wirklich fließt – oder auch nicht. Für Organisationen, die bereit sind, Illusionen gegen datenbasierte Erkenntnisse einzutauschen, ist Wertstrom-Mapping unverzichtbar.

Richtig angewendet ist Wertstrom-Mapping kein Plan, sondern ein Spiegel. Die einzige Frage ist: Ist Ihre Organisation bereit, hineinzusehen?

Zum Weiterlesen

VSM Einführung & Methode:

- Learning to See: Value Stream Mapping to Add Value and Eliminate MUDA (BUCH)

- Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation (BUCH)

- Creating Mixed Model Value Streams: Practical Lean Techniques for Building to Demand (BUCH)

VSM in der IT- und Software-Entwicklung: