Einsatz von Design of Experiments (DOE) in Lean

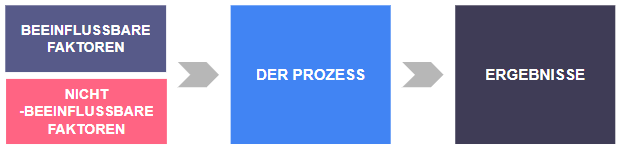

Versuchsplanung (oder Design of Experiments, DOE) dient der statistischen Ermittlung von Verbesserungsmöglichkeiten eines bestehenden Prozesses bei gleichzeitiger Begrenzung des Risikos eines vergeblichen Aufwands. Experimental Design, wie es auch genannt wird, analysiert den Zusammenhang zwischen den Einflussgrößen eines Prozesses und dessen Ergebnissen (Zielgrößen). Mit anderen Worten: Es hilft, die Ursache-Wirkungs-Beziehungen in einem Prozess aufzuzeigen.

Wenn man bedenkt, dass die kontinuierliche Verbesserung von Prozessen durch die Reduzierung von Verschwendung und die Erhöhung der Wertschöpfung für den Kunden eines der Hauptanliegen von Lean ist, überrascht es nicht, dass auch die DOE-Methode in diesem Bereich Anwendung gefunden hat.

DOE kann eingesetzt werden, um:

- die optimalen Bedingungen (Prozessparameter) für die Ausführung eines Prozesses zu definieren,

- aktuelle Verschwendungen und Einsparpotenziale beim Material- und Energieeinsatz zu identifizieren,

- mögliche Varianten zu vergleichen,

- mögliche Auswirkungen der in Betracht gezogenen Änderungen vorherzusagen, z. B. während der Analyze-Phase von DMAIC,

- Prozessschwankungen zu reduzieren.

Eigenschaften von DOE

Versuchsplanung ist ein weit verbreitetes Werkzeug in den wissenschaftlichen Bereichen, in denen Statistik eine wichtige Rolle spielt. Die Methode lässt sich jedoch auf ein viel breiteres Spektrum an wiederholbaren Aktivitäten anwenden und wird häufig in der Lean-Six-Sigma-Praxis eingesetzt, um Prozesse zu lenken und zu optimieren.

Bei der Verwendung der Versuchsplanung stoßen Sie vielleicht auf Begriffe wie:

- Faktoren (Inputs)

Dabei handelt es sich zum einen um kontrollierbare Inputs (Einflussgrößen, z. B. die verwendeten Materialien), die bei jedem neuen Experiment geändert werden können, und zum anderen um unkontrollierbare Inputs (Störgrößen, z. B. das potenziell unvorhersehbare Verhalten der Mitarbeiter), die den Prozess beeinflussen. - Level

Sie stellen Variationsniveaus der Eingangsfaktoren dar (z B. eine bestimmte Zeitspanne, die ein Teil in einer bestimmten Maschine verbringt, oder ein bestimmtes Niveau einer Maschineneinstellung wie etwa ein Druck oder eine Kraft). Es ist das Maß, in dem ein Faktor verändert wird. - Antwort

Dies ist die messbare und vor allem replizierbare Änderung des Prozessoutputs (der Zielgröße) der experimentellen Variation, also das Ergebnis.

Wie wendet man DOE an?

Schritt 1: Ziel definieren

Machen Sie sich klar, was das Experiment messen oder analysieren soll. Abhängig von der zu untersuchenden Fragestellung bedarf es unterschiedlicher Lösungswege. Ein Screening Design ist ein Versuchsplan, der beispielsweise bei der Suche nach der Ursache einer Ineffizienz hilft, die wichtigsten Einflussfaktoren zu identifizieren. Dagegen beschränkt sich ein Comparative Design auf die verbleibenden Faktoren, die im Verdacht stehen, ein unerwünschtes Ergebnis zu verursachen, um den wichtigen Faktoren herauszufiltern.

Schritt 2: Auswahl der Faktoren

Listen Sie die Eingangsgrößen Ihres Prozesses auf, von denen Sie annehmen, dass sie eine wesentliche Auswirkung haben. Dabei gilt: Weniger ist in diesem Fall mehr. Versuchen Sie nicht, eine Unmenge von Faktoren auf einmal zu berücksichtigen - ein paar wenige sind ausreichend. Als Teil dieses Schrittes sollte auch klar sein, welche Prozessreaktion Sie betrachten möchten.

Es empfiehlt sich außerdem, die Wechselwirkungen der beteiligten Faktoren im Auge zu behalten. Nutzen Sie die Vorteile von DOE, die dies, im Gegensatz zu der traditionellen “Trial-and-error”-Methode, möglich macht. Die Identifizierung des Zusammenspiels der Faktoren, die den größten Schaden für die Prozesseffizienz verursachen, ist von hohem Wert.

Schritt 3: Level einstellen und das Experiment durchführen

Beachten Sie, in welchem Umfang die Faktoren verändert werden sollen. Wenn mehrere Level als prüfenswert angesehen werden, was oft der Fall ist, müssen Sie für jedes einen separaten Versuch durchführen, um die verschiedenen Ergebnisse zu beobachten.

Es empfiehlt sich, die Daten vor der Freigabe des Experiments noch einmal zu überprüfen, um Fehler zu vermeiden. In der Regel ist es zudem erforderlich, den Versuch einige Male zu wiederholen, um die Ergebnisse zu reproduzieren, selbst wenn nicht verschiedene Level untersucht werden.

Schritt 4: Ergebnisse auswerten

Messen Sie den Output und notieren Sie die erhaltenen Ergebnisse – seien Sie objektiv, und zwar in einer quantitativen, statistischen Weise. Dazu verwenden Arbeitsgruppen üblicherweise Flussdiagramme, Histogramme und Streudiagramme. Es ist ratsam, dass der Versuchsleiter über ausreichende Statistikkenntnisse verfügt, um den korrekten Versuchsaufbau und die Interpretation der Messergebnisse zu erleichtern.

Wussten Sie schon?

Die Kanban-Tool®-Boards helfen Ihnen bei der Planung und Durchführung Ihrer DOE-Maßnahmen. Übertragen Sie die obigen vier Schritte in ein Projektboard, teilen Sie es mit Ihren Teamkollegen und ergreifen Sie entsprechende Maßnahmen, die zu Verbesserungen führen!

Wie kann Ihr Prozess von der Anwendung der Versuchsplanung profitieren?

- Der Prozess wird auf der Basis messbarer Daten und nicht auf der Basis von Mutmaßungen angepasst und optimiert, wobei mit mehreren Faktoren gleichzeitig experimentiert werden kann.

- Dadurch wird es einfacher, das wahre Gewicht jeder Eingangsgröße des Prozesses und seine Auswirkung auf den Rest des Systems abzuschätzen.

Dank der Versuchsplanung kann Ihr Prozess genau an den Stellen verbessert werden, an denen es am wichtigsten ist. Dadurch steigt die Produktqualität; Ausschuss und Kosten sinken, und der Umsatz steigt.

Darüber hinaus wird DOE durch den Analyseprozess nicht nur kritische Probleme lösen und die Prozesseffizienz verbessern, sondern auch verdeutlichen, welche Faktoren innerhalb der Produktion am wichtigsten sind und die größte Sorgfalt erfordern.