Was ist die Overall Equipment Effectiveness (OEE)?

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ist ein Maß für die Wertschöpfung Ihres Prozesses. Sie verrät Ihnen nicht, wie viel Ihre Produktionsmittel und Mitarbeiter bei maximaler Auslastung leisten können, sondern vielmehr, wie effektiv der laufende Betrieb tatsächlich ist (in Prozent).

Wann wird OEE verwendet?

Die Kennzahl wird verwendet, um die Ursachen für Verschwendung in einem Prozess zu identifizieren, sodass diese behoben, die Produktivität gesteigert und die Effizienz erhöht werden können. Sie bietet darüber hinaus eine Baseline, mit der Sie den Prozesszustand regelmäßig messen können, um festzustellen, ob der Mehrwert, den Sie Ihren Kunden liefern, steigt oder nicht. Der Fokus auf den Kundennutzen ist von größter Bedeutung in Lean Manufacturing, innerhalb dessen die OEE typischerweise verwendet wird.

Darüber hinaus kann eine OEE-Analyse ein erster, einfacher Einstieg in die Lean-Einführung sein. Dieser stellt in Lean Manufacturing oft eine große Herausforderung dar und ist mit hohen Kosten verbunden, da die Anwendung der Theory of Constraints sehr aufwändig ist. Stattdessen kann die Gesamtanlageneffektivität in relativ kurzer Zeit und mit vergleichsweise geringem Aufwand gemessen werden und liefert dennoch wertvolle Informationen darüber, was im Prozess verbessert werden muss.

Wussten Sie schon?

Eine weitere risikoarme Möglichkeit, Ihr Unternehmen mit Lean und Kanban vertraut zu machen, ist die Verwendung eines Online-Boards in Kanban Tool® für das Projektmanagement. Dabei werden die Konzepte wie Fluss, WIP-Grenzen, Bottlenecks und Durchsatzmanagement einfach und praktisch vermittelt. Probieren Sie es aus!

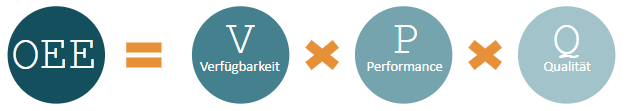

Wie misst man OEE?

Die Messung der Gesamtanlageneffektivität basiert auf drei Prozessaspekten: Verfügbarkeit, Performance und Qualität.

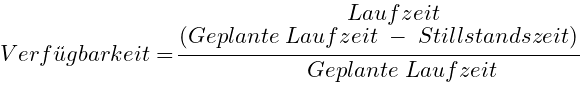

Schritt 1: Messung der Maschinenverfügbarkeit zur Produktion von Gütern

Wenn einige Maschinen aufgrund geplanter Wartungsarbeiten oder Störungen außer Betrieb sind, wie viele funktionierende Maschinen bleiben dann noch übrig? Um die Verfügbarkeit Ihrer Produktionslinie zu messen, dividieren Sie die tatsächliche Betriebszeit durch die geplante Betriebszeit.

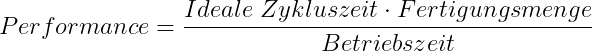

Schritt 2: Messung der Performance

Ist der Durchsatz gleichmäßig und wird die gewünschte Quote aufrechterhalten, oder gibt es immer wieder kleine Pausen, Leerlaufzyklen und Unterbrechungen, die ihn verlangsamen? Um die Performance zu messen, müssen Sie die aufgezeichnete Laufzeit mit der schnellstmöglichen Zeit (ideale Zykluszeit) in Beziehung setzen, die benötigt wird, um die untersuchte Fertigungsmenge (Gesamtzahl) zu produzieren.

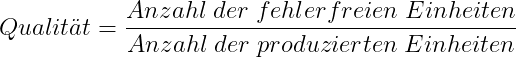

Schritt 3: Messung der Qualität der produzierten Waren

Wieviel Prozent der Waren erfordern eine Nacharbeit oder werden als defekt aussortiert? Haben die dem Prozess zuzuführenden Materialien die geforderten Eigenschaften, oder mindern einige die Qualität? Der Wert der Qualitätskennzahl ist natürlich das Verhältnis aus fehlerfreien Einheiten zur Gesamtzahl der produzierten Einheiten.

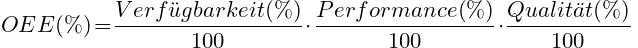

Schritt 4: Multiplizieren Sie die drei Werte

Jeder der obigen Prozentwerte beschreibt einen Aspekt der Effizienz Ihrer Produktionslinie. Das Produkt aus der Multiplikation der Prozentwerte – umgerechnet in Dezimalzahlen – stellt Ihre Gesamt-OEE des Prozesses dar.

Mit welchem OEE-Wert sollte man rechnen?

Ein Prozess mit 100 % OEE würde bedeuten, dass er ausschließlich fehlerfreie Waren mit der maximal möglichen Auslastung und ohne Unterbrechungen herstellt. In der Realität ist eine OEE von 60 % Standard, eine OEE von 85 % gilt als hervorragend, und eine Produktion mit einer OEE von weniger als 45 % bedarf dringend einer Verbesserung.

Verbesserung der OEE-Kennzahl

Der Vorteil bei der Analyse der OEE von Produktionslinien liegt darin, dass die Ursachen der Probleme als Teil des Prozesses identifiziert werden! Nach der Durchführung Ihrer Messungen sollten Sie bereits wissen, wo die größten Verluste herkommen. Ein gängiger Grund ist die fehlende Standardisierung - entweder beim Rüsten und Einstellen der Maschinen, bei der Materialqualität, bei der Bedienung oder bei der QS. Unterschiedliche Arbeitsweisen und Beurteilungen des Produkts führen immer zu Qualitätsunterschieden, die zwangsläufig zu Ausschuss führen.

Häufig werden von den Betriebsleitern in der Nähe der Produktionsanlagen Bildschirme zur Überwachung der Gesamtanlageneffektivität installiert. Diese Art von Andons bietet sofortigen Zugriff auf Informationen über den Betriebszustand einer Arbeitsstation. Geht man noch einen Schritt weiter, kann der Einsatz solcher automatisierten Messwerte die aktuelle OEE dem Manager live auf dem Dashboard anzeigen. Eine automatisierte Live-OEE-Datenerfassung über einzelne Produktionslinien hinweg ist oft das erklärte Ziel von Unternehmen, die sich in Richtung Smart Manufacturing (oder “Industrie 4.0”) entwickeln.

Ein Wort der Vorsicht

Es ist wichtig, im Hinterkopf zu behalten, dass der entscheidende Wert der Messung die Verluste sind, die Sie als Teil der OEE-Ermittlung identifizieren. Um die Produktion wirklich zu verbessern, sollten Sie jedes Problem einzeln lösen, anstatt sich nur darauf zu konzentrieren, die Gesamt-OEE-Zahl zu erhöhen.

Die Gesamtanlageneffektivität ist zwar von unmittelbarem Wert, sollte aber nicht die alleinige Prozessauswertung sein bzw. der einzige Punkt, um den sich das Management kümmert. Der Grund dafür ist, dass selbst eine relativ hohe Punktzahl immer noch Schwachstellen und Ineffizienzen aufzeigt, deren Nichtbehebung zu einer verminderten Wertschöpfung für den Kunden führen wird. Es kommt häufig vor, dass Manager den Fokus von der Verbesserung des Kundennutzens auf die einfache Erhöhung der OEE-Kennzahl verlagern. Das sollte zum Wohle Ihrer Kunden und Ihres Unternehmens unbedingt vermieden werden.

Ein weiterer Grund, die OEE nicht zu überschätzen, ist die Tatsache, dass sie nicht die betriebswirtschaftliche Situation des Unternehmens widerspiegelt, da sie weder den sozialen Aspekt noch die Produktionskosten berücksichtigt. Bleiben Sie wachsam und stellen Sie sicher, dass Sie die Metrik zum Nutzen Ihrer Kunden einsetzen, während Sie den Fokus weiter auf kontinuierliche Verbesserung legen. Das ließe sich am besten durch systematische Total-Productive-Maintenance-Praktiken erreichen, die eng mit der OEE verbunden sind.