¿Qué es la Eficiencia General de los Equipos (OEE)?

La Eficiencia General de los Equipos (Overall Equipment Effectiveness - OEE, por sus siglas en inglés) describe el nivel en el que su proceso es productivo cuando está en funcionamiento. No le dice cuánto pueden entregar sus máquinas y equipos cuando trabajan a máxima capacidad, sino qué porcentaje del funcionamiento en curso es, de hecho, efectivo.

¿Cuándo se utiliza la OEE?

La métrica OEE se utiliza para identificar las causas de los desperdicios en un proceso, lo que permite solucionarlos, aumentar la productividad y estabilizar los niveles de eficiencia. También proporciona una línea de base con la que se puede comparar el estado del proceso periódicamente para calibrar si el valor que se entrega a los clientes está aumentando o no. Centrarse en el valor tal y como lo ve el cliente es de suma importancia en la manufactura Lean, dentro de la cual se suele utilizar la OEE.

Además, un análisis OEE puede ser su primer intento fácil de adoptar Lean. El salto a la manufactura Lean puede ser desalentador y costoso, siendo la aplicación de la Teoría de las Limitaciones una gran empresa. En cambio, la eficiencia general de los equipos puede medirse en un plazo relativamente corto y con un coste reducido, al tiempo que proporciona información valiosa sobre lo que debe mejorarse en el proceso.

¿Sabías qué?

Otra forma de bajo riesgo de ir introduciendo a tu empresa en Lean y Kanban es adoptar un tablero en línea de Kanban Tool® para la gestión de proyectos. Introducirá los conceptos de flujo, límites de WIP, cuellos de botella y gestión del rendimiento, de forma sencilla y práctica. ¡Pruébalo!

¿Cómo se mide la OEE?

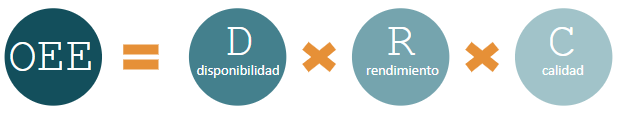

La medición de la eficiencia general de los equipos se basa en tres aspectos del proceso: disponibilidad, rendimiento y calidad.

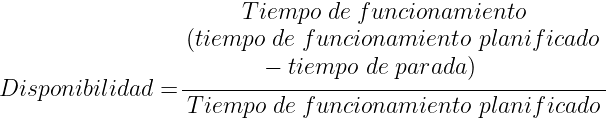

Paso 1: Medir la disponibilidad de las máquinas para producir bienes

Si algunas máquinas están fuera de servicio debido al mantenimiento planificado o a las averías, ¿cuántas máquinas operativas quedan? Para medir la disponibilidad de su línea, divida el tiempo de funcionamiento real entre el tiempo de funcionamiento planificado.

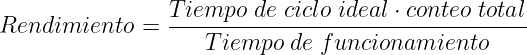

Paso 2: Medir las tasas de rendimiento

¿El rendimiento es uniforme y mantiene el ritmo deseado, o hay pequeñas paradas, ciclos de inactividad e interrupciones que lo ralentizan? Para medir la tasa de rendimiento, es necesario relacionar el tiempo de ejecución registrado con el tiempo más rápido posible (tiempo de ciclo ideal) que se necesita para producir la cantidad analizada de artículos (conteo total).

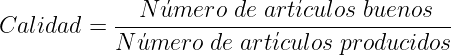

Paso 3: Medir la calidad de los bienes producidos

¿Qué porcentaje de bienes requiere ser retrabajado o es rechazado por ser defectuoso? ¿Los materiales suministrados al proceso tienen las propiedades requeridas, o hay algunos que hacen bajar la calidad desde el principio? El valor de la calidad es, por supuesto, la relación entre el número de artículos no defectuosos y todos los artículos producidos.

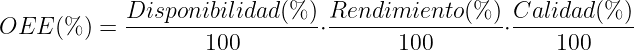

Paso 4: Multiplicar los tres valores

Cada uno de los valores porcentuales anteriores describe un aspecto de la eficiencia de su línea de producción. El producto de la multiplicación de los valores porcentuales – convertidos en cifras decimales – representa la OEE total de su proceso.

¿Cuál es el valor razonable de OEE a esperar?

Si un proceso funcionara con una OEE del 100%, significaría que está fabricando únicamente productos sin errores, a la máxima velocidad posible y sin interrupciones. En realidad, un 60% de OEE es el estándar, un 85% de OEE se considera sobresaliente, y la producción con una OEE inferior al 45% necesita una ayuda seria.

Mejorar la puntuación de la OEE

El punto fuerte del análisis de la OEE de las líneas de producción es la identificación de las causas de los problemas como parte del proceso. Una vez realizadas las mediciones, ya debería saber de dónde provienen las mayores pérdidas. Una razón común será la falta de estandarización, ya sea en la configuración de las máquinas, en la calidad del material, en el trabajo de los operarios o en el control de calidad. Las distintas formas de trabajar y evaluar el producto siempre darán lugar a incoherencias en la calidad, lo que inevitablemente genera pérdidas.

Es habitual que los directores de planta instalen pantallas de control de la eficiencia junto a los equipos. Este tipo de Andons proporciona acceso instantáneo a la información sobre el estado de funcionamiento de una estación de trabajo. Yendo un paso más allá, el uso de estas lecturas automatizadas puede proporcionar al gerente un tablero de control en vivo de la OEE actual. Disponer de datos automatizados de OEE en vivo en las líneas de producción individuales es a menudo el objetivo mismo de las empresas que se transforman hacia la fabricación inteligente (o “Industria 4.0”).

Unas palabras de precaución

Es importante tener en cuenta que son las pérdidas que identifica como parte del cálculo de la OEE las que deben ser el valor clave de la medición. Debe resolverlas individualmente para mejorar realmente la producción, en lugar de obsesionarse con aumentar el número global de OEE.

La eficacia global de los equipos, aunque tiene un valor accesible al instante, no debería convertirse en el único análisis del proceso que se realiza, y no debería ser el único punto de preocupación del gerente. La razón es que incluso una puntuación relativamente alta identifica puntos débiles e ineficiencias, cuya falta de atención seguirá llevando a una menor entrega de valor al cliente. El hecho de que los directivos dejen de centrarse en la mejora de los niveles de valor ofrecidos al cliente y se dediquen simplemente a aumentar el número de OEE es algo bastante común, que debería evitarse por el bien de sus clientes y de su empresa.

Otra razón para no poner la OEE en un pedestal es el hecho de que no refleja la salud de la empresa, ya que ni siquiera toca el aspecto humano ni los costes de producción. Manténgase alerta y asegúrese de utilizar la métrica en beneficio de sus clientes, al tiempo que se centra en el mejoramiento continuo. La mejor manera de lograrlo sería mediante prácticas sistemáticas de Mantenimiento Productivo Total, tan asociadas a la OEE, para empezar.