¿Qué es Mura?

Mura es una de las “3M” como también se les llama a las formas de desperdicio identificadas por el Sistema de Producción de Toyota: mura, muda, and muri. En japonés, Mura significa variabilidad, irregularidad o inconsistencia.

El mura se manifestará más a menudo con un tiempo takt desigual, causando que su equipo esté alternando entre ser ahogado con trabajo y esperar. Hay dos categorías generales de mura en Lean: inconsistencia en la forma de trabajar de un equipo, e inconsistencia en la demanda de los clientes. Ambas deben ser consideradas cuando se trata de mejorar el proceso.

Junto con los dos objetivos generales de la gestión de Lean: maximizar el valor entregado al cliente con la reducción del desperdicio y cualquier actividad que no añada valor, la variabilidad del proceso debe ser minimizada.

El mura coexiste con otros factores de desperdicio:

- Muri: la sobrecarga, el exceso, por ejemplo, la sobrecarga de la máquina o la capacidad del operador de la máquina a un nivel insostenible.

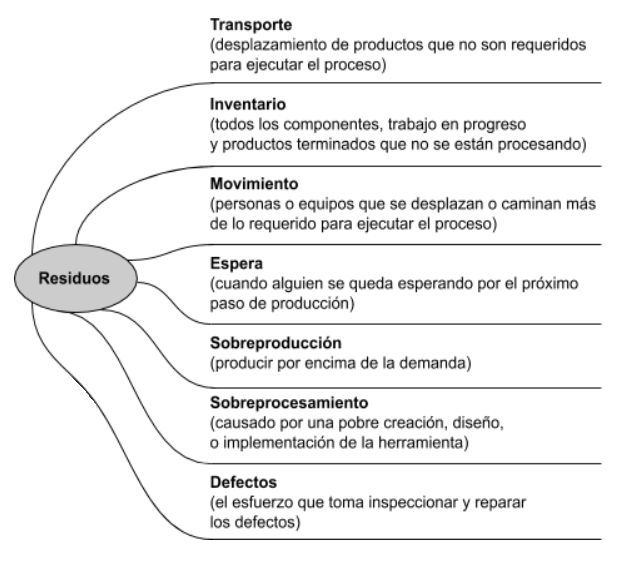

- Muda: inutilidad, futilidad - acciones innecesarias, por ejemplo, el transporte excesivo de productos no terminados. Se divide en 7 tipos:

Siete tipos de residuos (Muda)

Siete tipos de residuos (Muda)

La presencia de todos estos factores de desperdicio obliga a las empresas a compensar, generando… ¡aún más residuos! Puede crear un bucle en el que los clientes, habiendo experimentado una vez un retraso, cambian sus patrones de pedido, a su vez sesgando los planes de entrega de una empresa, que puede terminar con horas extras forzadas o - peor aún - con tiempos de inactividad forzados.

¿Por qué es mala la irregularidad de procesos?

Todos los esfuerzos de mejora de Lean/Seis Sigma comienzan con la estandarización y optimización del proceso, ya que su variabilidad conduce a defectos y a una caída de la calidad, cambios que afectan directamente al valor entregado al cliente.

Las razones de la irregularidad de los procesos son abundantes: los miembros del equipo pueden tener varias formas de trabajar, las máquinas pueden tener diferentes operaciones y salidas, ¡Incluso la forma en que un equipo reúne los datos analíticos y los informes sobre los resultados puede diferir de una persona a otra! Observar las inconsistencias de los procesos puede ayudar a entender mejor el comportamiento y las formas de trabajo de su equipo.

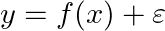

Por definición, un proceso optimizado de Seis Sigma es uno con una variabilidad reducida al punto en que el resultado esperado no es logrado sólo en 3,4 de cada 1000000 ejecuciones. Ser capaz de cumplir las expectativas del cliente con una tasa de éxito tan alta (casi “cero defectos”) es el principal punto de venta de Six Sigma. El método se resume a veces con la siguiente ecuación de avance:

Detectando el mura

Una de las mejores maneras de detectar a mura es a través de gráficos. Puedes detectar la variación a través de las diferencias en los tiempos de ejecución según el rendimiento de varios equipos y en diferentes días o semanas. Por ejemplo, sólo necesitas echar un vistazo al Diagrama de Flujo Acumulativo para saber si el proceso es estable y consistente, es decir, controlado – o no. Cualquier caída o salto es una indicación directa de la variabilidad presentada.

¿Sabías qué?

!Kanban Tool® genera automáticamente un Diagrama de Flujo Acumulado por ti! Prueba nuestro servicio y comienza a ahorrar tiempo y reducir desperdicios de inmediato.

Un histograma mostrará exactamente dónde enfocar tus esfuerzos. Como estipula el principio de Pareto 80/20, el 20% de las cuestiones causan el 80% de los problemas encontrados en la gestión y el control de calidad. Al identificar las causas exactas que deben ser abordadas, es probable que aumente significativamente el impacto de sus esfuerzos de mejora.

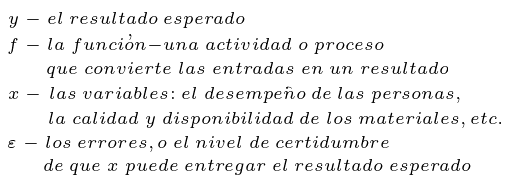

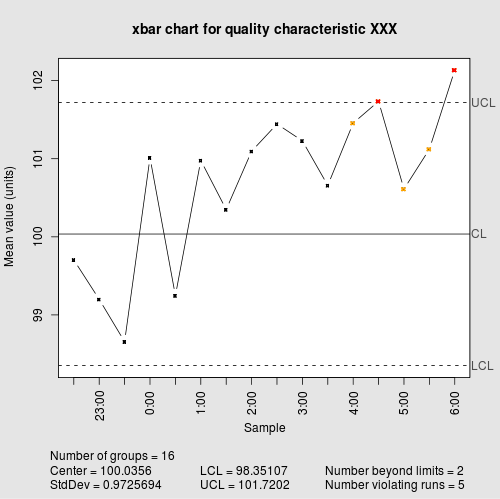

El uso de tablas de control estadístico también puede ayudar a mejorar la precisión de la determinación de tus resultados.

Tabla de Control (wikimedia.org)

Tabla de Control (wikimedia.org)

Gestionando y eliminando el mura

La variabilidad en los métodos internos de trabajo puede ser atendida teniendo en cuenta lo siguiente:

- Evaluando el gráfico de control - ¿Los valores fluctúan alrededor de la media de una manera aparentemente aleatoria, o hay alguna tendencia detectable?

- Ejecutar una campaña de las 5S, asegurándose de que todo lo relevante al proceso ha sido ordenado. Esto debería reducir la mayor parte del muda, que es la causa principal de la presencia del mura.

- Estandarización de procesos – hacer que los procesos sean entendidos por todos los miembros del equipo. Puede realizar eventos Kaizen y caminatas Gemba regularmente para comprobar el estado de la estandarización.

- Monitoreo de equipos – todas las máquinas utilizadas en el proceso necesitan producir resultados iguales y estandarizados. Si no se garantiza esto, inevitablemente se producirá una mayor variabilidad.

- Reducir la complejidad del proceso - menos pasos de proceso significan menos factores y oportunidades de variación y cambios en el alcance.

- Reducir el Trabajo en Progreso y mantenerlo por debajo de un límite establecido.

Atendiendo la inconsistencia en los pedidos de los clientes:

- La nivelación de la producción, o Heijunka, le permitirá igualar la demanda de los clientes.

- La reducción en la complejidad y la aplicación del principio pull en el proceso de la cadena de suministros.

- La creación de “supermercados” podría acomodar la tenencia temporal de piezas para satisfacer la demanda, pero debe hacerse con mesura, para no aumentar innecesariamente el Trabajo en Progreso ni el inventario.

Para tratar eficazmente con mura, debe concentrar sus esfuerzos en la reducción de muda primero. Dicho esto, mientras camina por su área de producción y habla con sus clientes, esté atento al mura, porque mientras esté presente, su empresa no será Lean, ni lo mejor que pueda ser.

La eliminación de la inconsistencia de los procesos le dará un proceso de entrega al cliente más predecible y fiable, y equipos más felices - capaces de gastar una cantidad igual de esfuerzo cada día y lograr una mayor sincronización entre los departamentos.