Reconocer las Oportunidades de Mejora

Si su sistema Kanban no conduce a mejoras, a una mayor calidad de los productos, de los negocios y de los resultados en general, entonces debería abandonarlo. En palabras de Masaaki Imai, conocido como el Padre del Kaizen, Kanban debería conducir a Mejoras diarias, para todos, y en todas partes. Es un proceso evolutivo que toma cada iteración como una nueva oportunidad de mejora.

Pararse en los hombros de los gigantes

Cuando David Anderson consideró qué principios integrar en el Kanban aplicado a las Tecnologías de la Información, buscó a los líderes de la industria y a los creadores de cambios a lo largo de los años. Una de esas personas fue Eliyahu M Goldratt, conocido por su teoría de las restricciones.

El cambio y la mejora pueden ser desalentadores, pero una de las fortalezas de Kanban es que no es necesario cambiar de inmediato, se comienza desde donde se está - sin cambiar nada, y simplemente se observa. Desde la observación, puedes pasar a trabajar con los Cinco Pasos de Enfoque.

¿Qué son los cinco pasos de enfoque?

Los “Cinco Pasos de Enfoque” pueden sonar como una antigua técnica enseñada por un maestro Zen a los niños de la aldea para transformarlos de débiles a héroes brillantes. En muchos sentidos, los Cinco Pasos de Enfoque de la Teoría de las Restricciones pueden, de hecho, ¡Hacer lo mismo por su organización!

Paso 1: Identificar la restricción

No requiere que hagas cambios en tu proceso, sino que lo observes. Camina por la oficina o la planta de producción y reconoce la mayor limitación. Si ayuda, cambia la palabra restricción por “cuello de botella” - es en el cuello de la botella, donde el flujo de líquido se cambia drásticamente.

¿Sabías qué?

Como los Tableros de Proyecto online de Kanban Tool® sugieren dividir su proceso en etapas y colocar las tareas en curso en sus respectivos carriles o swimlanes, identificar el cuello de botella se vuelve tan fácil como notar qué columna es la más larga y está estancada. ¡Pruébalo con tu equipo!

Paso 2: Explotar la restricción

Dado que los cuellos de botella son un punto de cambio de velocidad del proceso, no coinciden con la capacidad de otras etapas del proceso. Sabiendo, que la velocidad a la que el cuello de botella completa el trabajo, es la velocidad de la finalización del trabajo de todo el sistema, tienes que decidir cómo abastecer mejor la etapa lenta con materiales. Es necesario hacerlo a un ritmo que no sobrepase, para limitar los errores, pero al mismo tiempo, los elementos pendientes deben ser puestos en cola, para que el equipo nunca esté parado sin hacer nada.

Paso 3: Subordinar todo al cuello de botella

El flujo de trabajo, así como las políticas que lo guían, deben estar sincronizados con la etapa más lenta del proceso, de modo que se eviten, o al menos se minimicen, otros impedimentos.

Paso 4: Elevar la limitación

Una vez que el flujo de trabajo se haya subordinado a la restricción correctamente identificada, debería mejorar. Si no lo hace, puede significar que se ha ajustado el proceso a un cuello de botella equivocado - y necesita intentarlo de nuevo.

Pero si has subordinado todo a la restricción correcta, y las cosas no mejoraron realmente, entonces puede significar que el problema está en otra parte. Puede que tengas que invertir en mejores herramientas / hardware para mejorar el flujo a través de la restricción, o contratar a más gente para trabajar en el nivel del cuello de botella.

Paso 5: Observar donde se presenta otra restricción,

y monitorear el proceso. Típicamente, se identificará otro cuello de botella, y simplemente tendrás que repetir los pasos del 2 al 5 para resolverlo. El modelo de los Cinco Pasos de Enfoque mejorará el rendimiento del sistema con cada iteración.

Eliminar los desperdicios

La eliminación de desperdicios, o “Muda” en japonés, es el siguiente modelo de mejora en Kanban. Mientras que el Kanban funciona visualizando su flujo de valor, este modelo mira las actividades actuales del mismo e identifica aquellas que no agregan valor directo al proceso.

Esta puede ser una actividad desafiante, ya que, en algunas empresas, especialmente las grandes, hay pasos del proceso que han existido por tanto tiempo, que la gente nunca cuestiona su propósito.

Ejemplo Considerando una instalación de producción, donde un paso del proceso es que el empleado entre y salga. Para la empresa, esto puede ser crucial para el seguimiento de los costos y el pago de los empleados, pero el cliente no se preocupa realmente por este aspecto del trabajo. El cliente sólo está interesado en recibir el producto correcto a tiempo, por lo tanto, considera esta actividad innecesaria.

En Lean las actividades que no aportan ningún valor real son vistas como un desperdicio, y como líder, debes distinguir entre el desperdicio necesario y el innecesario. Identificar y reducir las actividades que no están directamente relacionadas con la producción de un producto de calidad, traerá mejoras.

Reducir la variación

Es muy posible que pienses que el Kanban trata de mejorar la velocidad y el rendimiento, y que hará cualquier cosa para lograrlo, pero te equivocas. El siguiente modelo de mejora se basa en el trabajo de W. Edwards Deming, un consultor de gestión e ingeniero americano de los años 50. Deming tuvo tanto éxito que fue llevado a Japón, donde las industrias locales incorporaron gran parte de su pensamiento en sus prácticas.

Entender la variación es crucial para que una empresa pueda funcionar sin problemas. Aunque puede parecer genial mejorar la velocidad en todo el flujo del proceso, debe hacerse sin crear demasiada variación. La previsibilidad y un enfoque medido y sostenido deben ser imperativos sobre la velocidad del proceso. Deming argumentó que la confianza del cliente se gana cuando un servicio es fiable y predecible. Se debe utilizar el control estadístico del proceso para estudiar la variación, y actuar sobre los datos que proporciona.

Ejemplo En una empresa de producción, que normalmente entrega dos artículos grandes y cuatro pequeños a la semana, el jefe de planta debe establecer el límite de Trabajo en Progreso de manera que prohíba comenzar a trabajar en un tercer producto grande hasta que los dos artículos grandes y cuatro pequeños estén terminados. La razón es que, si el equipo sigue trabajando en los artículos grandes antes de entregar los pequeños, y llega un pedido para los pequeños, la producción del tercer artículo grande tendría que detenerse a mitad de camino, lo que causa un nuevo conjunto de problemas propios, como una línea de producción bloqueada, procesos a medio terminar que pueden no haberse detenido por razones tecnológicas, y así sucesivamente. La variación disminuye la productividad y reduce a la previsibilidad del proceso, ambos perjudicando su negocio.

Puede seguir fácilmente el efecto que tienen sus esfuerzos de reducción de la variación en el proceso observando los tiempos de espera y de ciclo, el flujo acumulado y midiendo el rendimiento. Asegúrese de tomar nota de cuánto tiempo pasan los artículos en las etapas de “espera”, ya que es ahí donde suelen estar las mayores oportunidades de mejora del proceso.

¿Cómo hacer uso del Ciclo Deming?

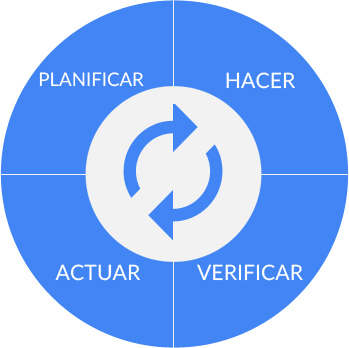

Alineado con el pensamiento de reducción de la variación, está el segundo modelo de Deming: el ciclo Plan Do Check Act (Planificar, Hacer, Verificar, Actuar). También resulta que se ajusta perfectamente a la noción de mejora continua de Kanban. A través de su enfoque metódico de la acción, ayuda a mantener tu proceso sostenible, junto con los cambios que propones en él.

Paso 1: Planificar

El liderazgo decide lo que hay que hacer para mejorar, y luego lo comunica al equipo. Deming subraya que lo ideal es incluir a todos los implicados en el proceso de mejora.

Paso 2: Hacer

Aquí se ejecuta el plan. Perfectamente en línea con la aplicación de políticas y procedimientos explícitos, asesorados por los profesionales de Kanban. Se toma los pasos tangibles que se discutieron durante la planificación, y se ejecutan.

Paso 3: Verificar

Las acciones se evalúan y el liderazgo decide si se han acercado a al cumplimiento de sus objetivos. Se vincula con la gestión y medición del flujo en Kanban. Los datos reunidos aquí impulsarán la siguiente etapa.

Paso 4: Actuar

No debe confundirse con “ejecutar”, ya que esto forma parte de la etapa de “Hacer”. Actuar se refiere a evaluar si los cambios realizados fueron fructíferos, y si no lo fueron, significa que pueden ser eliminados, cambiados o mejorados. En ese caso se debe comenzar de nuevo con la etapa de planificación.

El Ciclo de Deming ha tenido gran influencia en la práctica del Kata de Mejora de Procesos en Toyota, donde el liderazgo entrena a los empleados para que entiendan y resuelvan sus retos, y luego avancen hacia su siguiente objetivo. Todos estos modelos: La Teoría de las Restricciones, Lean y Eliminación de Desperdicios y el Ciclo de Deming muestran que lograr un mejoramiento continuo se puede lograr dando pequeños pasos.

Fomentar una cultura de mejoramiento mediante un liderazgo descentralizado

Si bien, gran parte de los métodos antes mencionados deben ser aplicados por los líderes, de arriba hacia abajo, es importante señalar que también debe fomentarse una cultura de progreso al interior del equipo. Parte de eso es aprender a compartir y delegar responsabilidades en otros. La gente no puede cambiar, ni preocuparse, por procesos que no controla, y de los que no tiene una visión completa. Debido a que Kanban hace que el proceso sea visible para todos, los miembros del equipo pueden tener voz en la forma en que se realiza el trabajo, y en la forma en que piensan que sería mejor hacerlo.