¿Qué es el Mapeo Lean del Flujo de Valor (VSM)?

En el pensamiento Lean, pocas herramientas son tan aparentemente simples y tan estratégicamente reveladoras como el mapeo del flujo de valor (Value Stream Mapping — VSM). Aunque a veces se confunde con un diagrama de procesos, el VSM no es un simple esquema operativo ni un apoyo visual para reuniones ejecutivas: es una herramienta de diagnóstico quirúrgicamente precisa para analizar cómo una organización entrega valor, identificar ineficiencias y catalizar una transformación basada en datos.

Qué hace el mapeo del flujo de valor en Lean

En esencia, el mapeo del flujo de valor captura el ciclo de vida de un producto o servicio, desde el pedido hasta la entrega, con énfasis en dónde se genera valor desde la perspectiva del cliente. En términos Lean, el valor no es lo que la organización considera importante, sino aquello por lo que el cliente paga, de forma explícita o implícita.

El VSM abarca todos los pasos del proceso de producción o entrega del servicio, así como la temporización, las colas, las transferencias, el tamaño de los lotes, los retrasos y el flujo de información, todos ellos aspectos que normalmente pasan desapercibidos. Este enfoque obliga a las organizaciones a enfrentarse a la brecha entre la eficiencia asumida y el rendimiento real.

Uso incorrecto común del mapeo de procesos

Es común que una organización ya cuente con diagramas de sus procesos, normalmente ordenados, lógicos y algo optimistas, si no ingenuos. Lo que probablemente no tiene es un mapa de la realidad. Lo fundamental es que el VSM no se trata de dibujar un estado ideal, sino de exponer todos los puntos de fricción que el mapeo convencional suele ocultar.

El error más habitual es creer que tener un mapa del proceso es suficiente. Sin embargo, los mapas tradicionales suelen omitir tiempos de espera, tasas de retrabajo y cómo fluye —o se rompe— la comunicación entre departamentos. En cambio, el VSM bien aplicado incluye todos estos elementos.

No se puede mejorar un flujo de procesos si no se conocen sus fallos y puntos débiles. Por eso, una organización debe crear un mapa del estado actual para poder planificar una versión mejorada para el futuro.

VSM — ver lo invisible

Dibujar un mapa de flujo de valor comienza con una caminata Gemba, es decir, una observación directa del lugar donde se crea (o se pierde) valor. Confiar únicamente en documentación de procedimientos e informes no es suficiente. El equipo de VSM debe seguir el camino del producto, observar el trabajo, detectar patrones de comunicación y bloqueos, y registrar todos los retrasos.

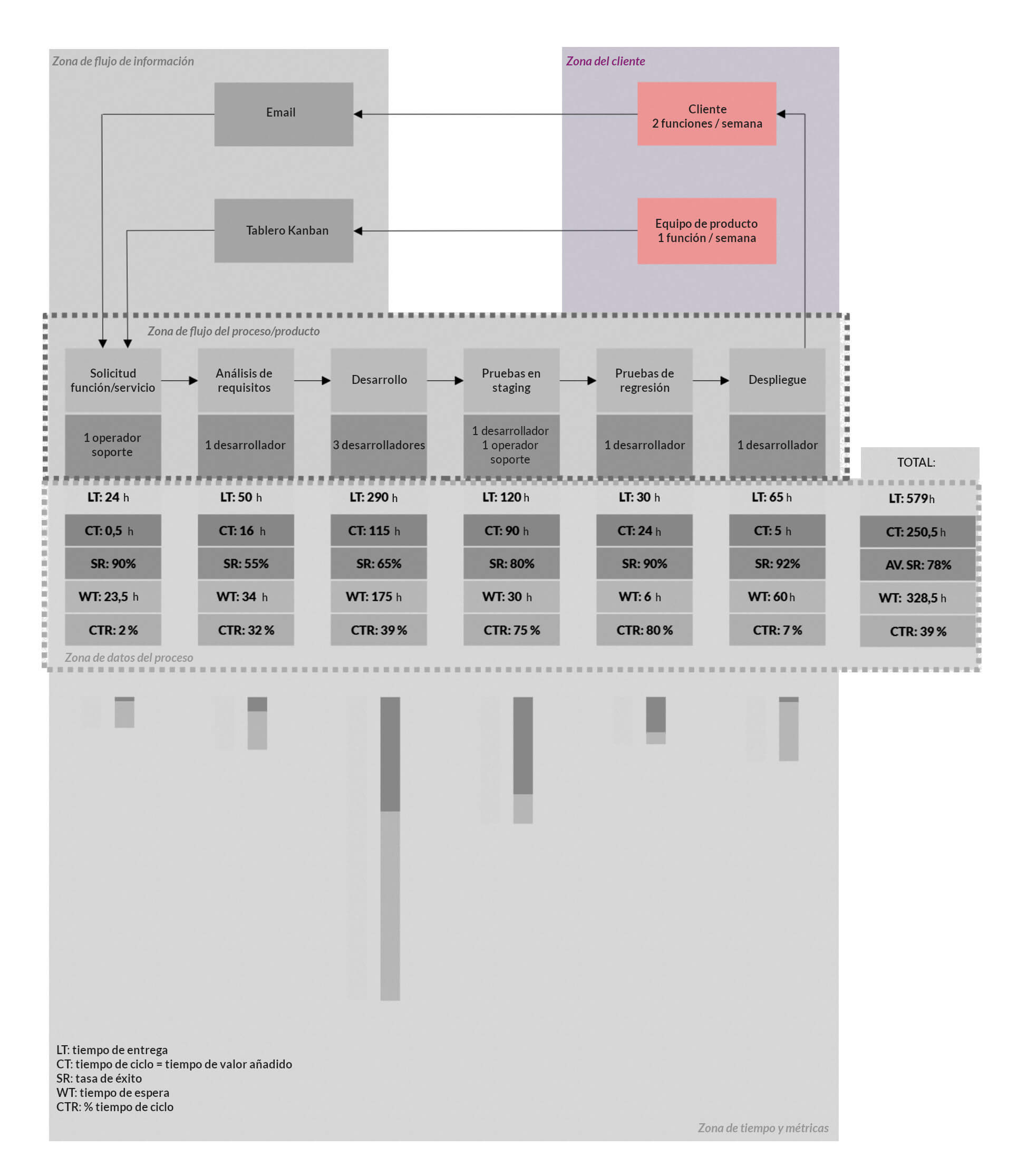

Un mapa de flujo de valor completo va más allá de una simple secuencia de pasos; toma la forma de un análisis por capas o zonas.

¿Cómo visualizar un flujo de valor?

Un mapa de flujo de valor debe construirse capa por capa, con observaciones directas, datos recolectados y aportes sinceros de múltiples funciones. El propósito de esta visualización es pasar de suposiciones a pruebas, y simplificar la complejidad hacia conclusiones prácticas.

Para evitar el caos informativo, es común usar un enfoque de zonificación en VSM. Estas zonas permiten transformar el caos del mapeo en una estructura clara, donde cada zona representa una dimensión analítica diferente del comportamiento del sistema: flujo físico, flujo de información, control y puntos de decisión. Sin zonas, un mapa de flujo puede convertirse en una maraña incomprensible; con ellas, puede ser una radiografía operativa.

Es útil distinguir cuatro zonas clave, ubicadas de arriba hacia abajo en el mapa:

1. Zona de información del cliente/proveedor

Qué muestra:

Esta zona enmarca el mapa. Muestra a la izquierda los insumos de los proveedores y a la derecha la demanda del cliente, expresada en tiempo takt, frecuencia de entrega y mecanismos de pedido.

Por qué importa:

El mapeo de flujo comienza y termina con el cliente, y esta zona establece el contexto del resto del mapa. Cualquier desalineación entre lo que el cliente necesita y cómo responde la organización suele originarse aquí.

Preguntas que responde:

- ¿Cuál es la tasa de demanda del cliente?

- ¿Con qué frecuencia los clientes solicitan productos o servicios?

- ¿Cómo ingresan los pedidos y requisitos al sistema?

- ¿Con qué frecuencia se reciben los suministros?

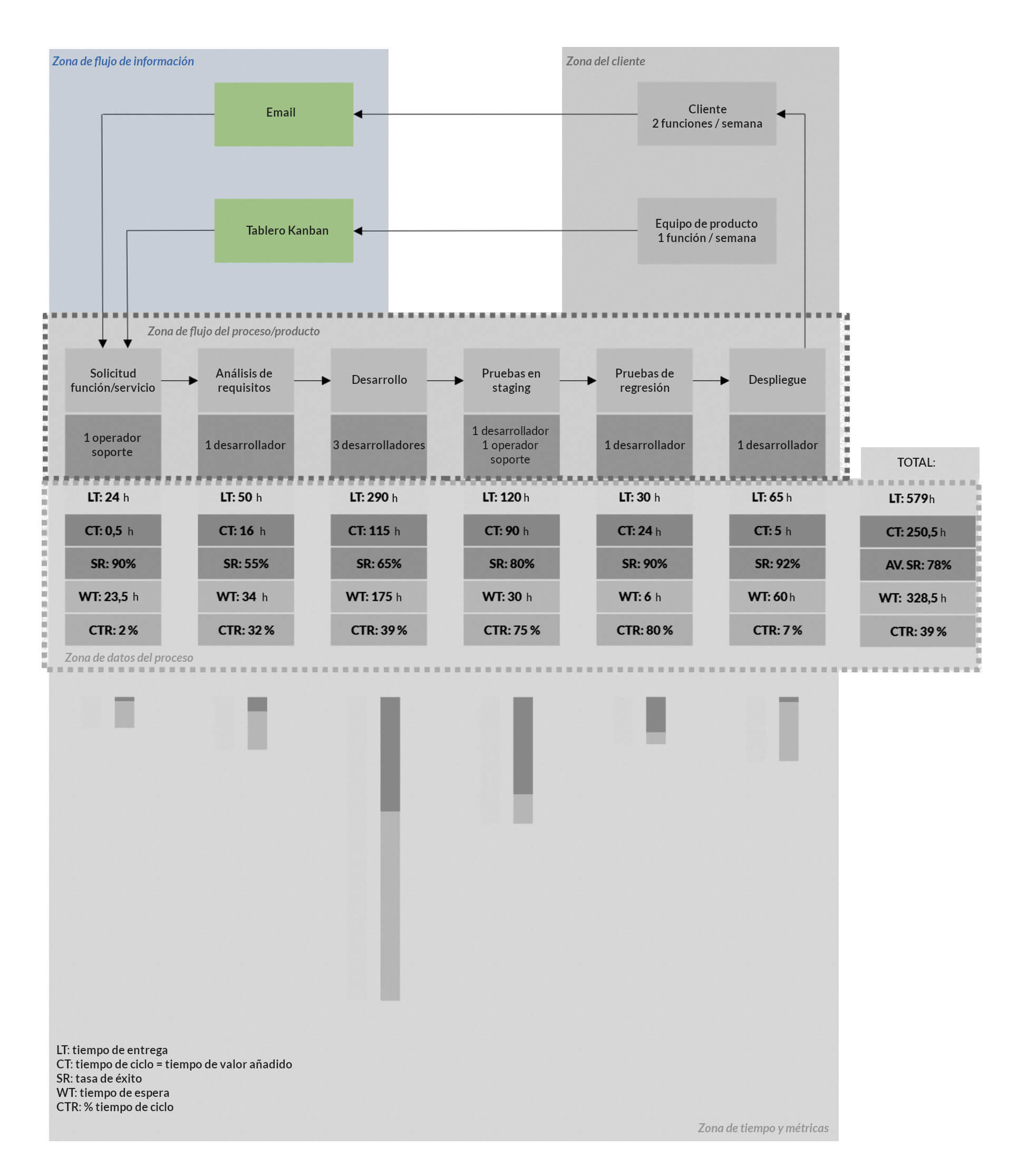

2. Zona de flujo de información

Qué muestra:

El sistema nervioso de tu operación. Visualiza cómo se inicia y se gestiona el trabajo: asignación de recursos, señales Kanban, flujos de correo electrónico, decisiones de programación, etc.

Por qué importa:

Muchos problemas en el flujo de procesos no se deben a aspectos físicos, sino a congestión informativa. La falta de señalización, el uso de soluciones manuales o la desconexión entre sistemas generan caos y retrasos en etapas posteriores.

Elementos típicos a capturar:

- Lógica de programación: push/pull

- Sistemas de planificación: ERP, MRP, Kanban

- Nodos de decisión: quién decide qué, y cuándo

- Tipos de comunicación: manual vs. automatizada

¿Sabías qué?

Una forma clara y accesible de visualizar el flujo de información en un proceso mapeado por VSM es utilizar un tablero personalizado de Kanban Tool®.

Las tarjetas de tareas se mueven entre columnas que representan etapas de trabajo, facilitando la colaboración entre todos los implicados.

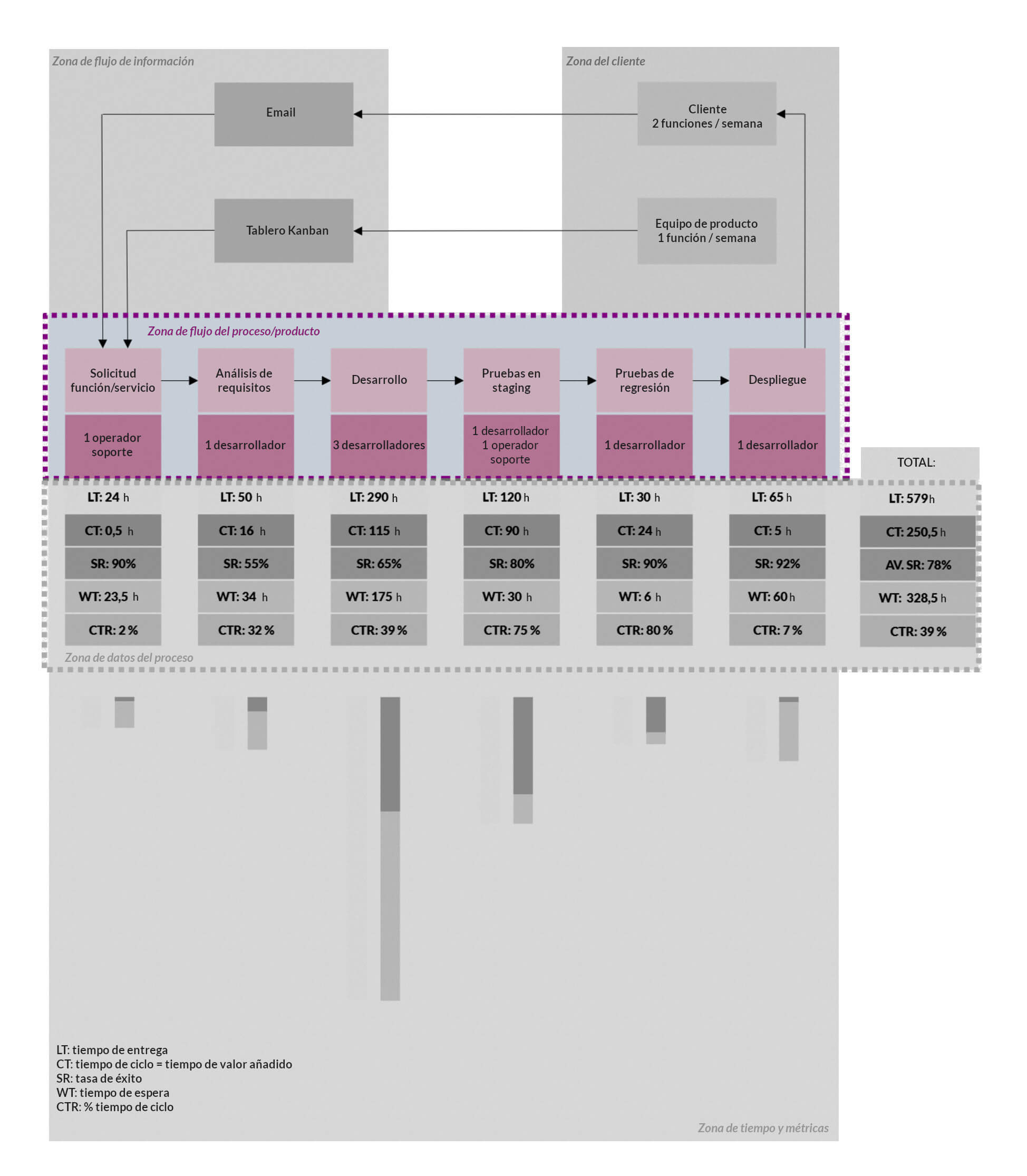

3. Zona de cajas de proceso con flujo de producto/material

Qué muestra:

La columna vertebral del proceso. Cada etapa del proceso (fabricación, pruebas, triaje, desarrollo, etc.) está representada por una caja, que incluye métricas clave como tiempo de ciclo, tiempo activo, tiempos de espera, disponibilidad, y tasas de precisión.

En procesos basados en conocimiento, los pasos del proceso suelen estar representados por movimientos de tarjetas de tarea. En escenarios de manufactura, puede añadirse una zona específica debajo para el flujo de materiales, donde se muestran cambios de inventario, puntos de transporte o indicadores de lotes.

Por qué importa:

Aquí es donde se crea o se pierde valor. Este es el lugar para descubrir verdades incómodas, como que de un tiempo de entrega de 14 días, solo 2 horas fueron trabajo productivo real. También es donde aparecen las fricciones: lotes excesivos, colas, demoras o transporte innecesario. Es la ventana del mapa VS hacia el desperdicio (muda).

Elementos típicos a capturar:

- Buffers de inventario

- Carriles FIFO e indicadores de lote

- Retrasos en el transporte

- Puntos de traspaso

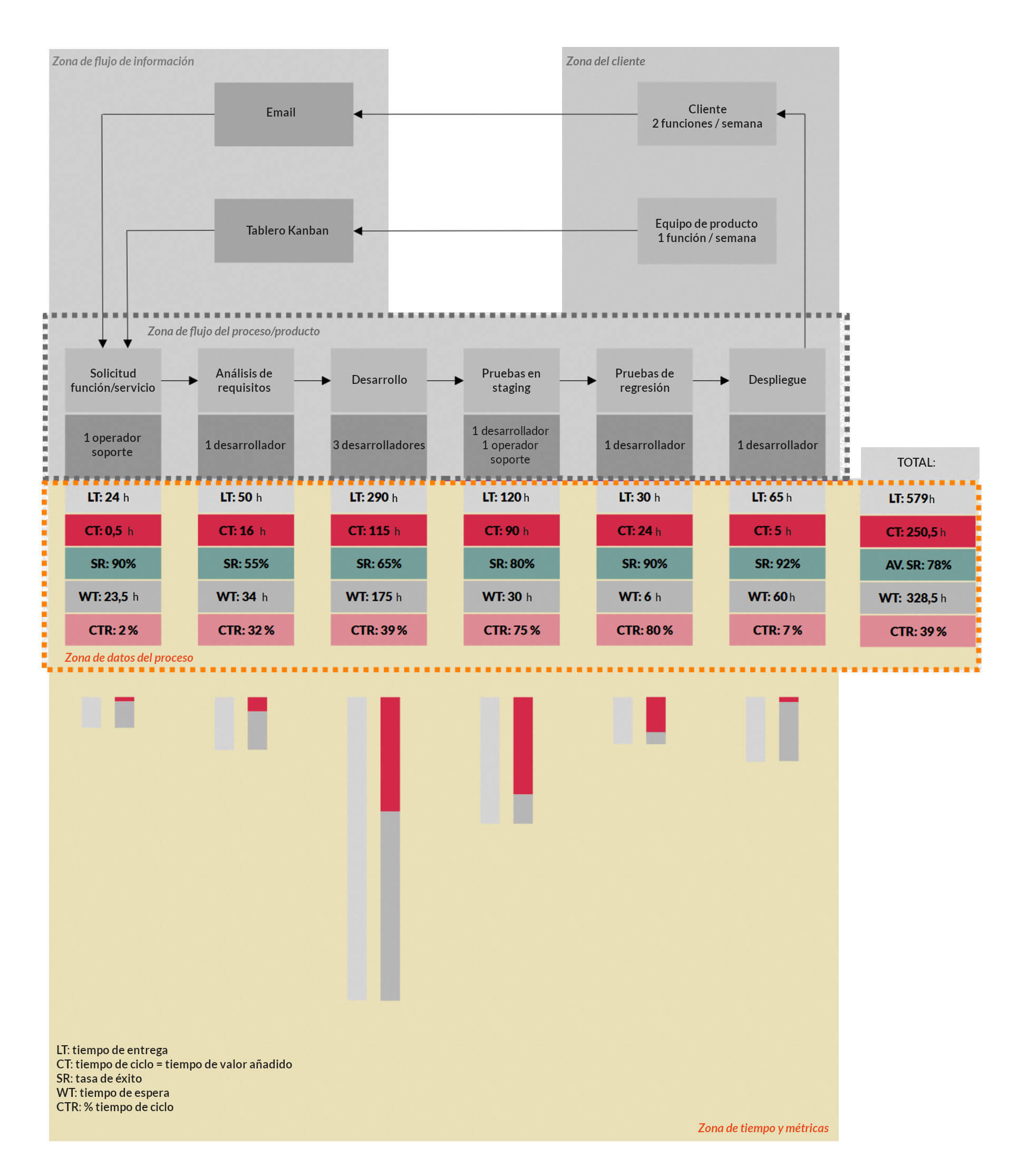

4. Zona de línea de tiempo

Qué muestra:

Como capa de resumen, distingue entre el tiempo de valor añadido y el tiempo total de entrega. La relación entre ambos revela la verdadera eficiencia del proceso.

Por qué importa:

Al mostrar en cifras el efecto acumulado de retrasos, transferencias, malentendidos e ineficiencias, esta zona capta la atención del liderazgo.

Para mapear el flujo de valor de forma efectiva, se recomienda seguir algunas reglas básicas:

- Comienza con el estado actual — mapea cómo suceden las cosas ahora, no cómo deberían ser.

- Usa símbolos estándar del sistema Lean para crear un lenguaje visual común: cajas de proceso, cajas de datos, triángulos de inventario, líneas de tiempo, flechas.

- Mantén la alineación visual de las zonas para facilitar la lectura.

- Cuantifica todo lo posible — evita términos vagos en favor de métricas precisas: días, minutos, frecuencias, tamaños de lote, tasas de defectos.

- Haz que el mapa sea accesible — utiliza pizarras, notas adhesivas o mapas en papel visibles en el área de trabajo para fomentar la colaboración y el compromiso.

La fuerza de percibir las zonas como un colectivo

Cada zona narra solo parte de la historia, pero juntas forman una visión del sistema completo:

- ¿La demanda del cliente se alinea con la programación?

- ¿El flujo de información apoya o entorpece la ejecución?

- ¿El flujo de materiales está sincronizado con la capacidad del proceso?

- ¿Dónde se interrumpen las señales y el flujo?

Mapear estas interacciones verticales revela desajustes ocultos y fomenta un diálogo entre planificación, IT, operaciones y compras, que rara vez surge de forma natural.

El verdadero resultado: un estado futuro optimizado

Aunque es necesario comenzar por el estado actual, el verdadero objetivo es crear un mapa del estado futuro. No se trata de una aspiración idealista, sino de una reimaginación del proceso basada en principios Lean: sistemas pull en lugar de push, flujo limitado en lugar de lotes, ritmo sincronizado con el tiempo takt, y eliminación de pasos que no agregan valor.

Un buen mapa del estado futuro no busca la perfección, sino una mejora significativa y alcanzable, a menudo planificada en ciclos de 90 días. Este ritmo de cambio evita la parálisis por sobreplanificación y favorece mejoras incrementales y medibles.

¿Por qué las organizaciones se resisten al VSM?

Como muchas técnicas Lean, el VSM requiere una preparación cultural basada en la transparencia entre funciones. Departamentos acostumbrados a optimizar sus propios KPIs pueden sentirse amenazados por la posibilidad de que se evidencie que esa eficiencia local se logra a costa del desempeño global.

Además, el VSM revela el costo real de la desalineación. Por ejemplo, un equipo de desarrollo que lanza funciones más rápido de lo que soporte técnico puede absorber no está innovando: está generando desperdicio. Estas verdades crudas pueden ser difíciles de aceptar.

Lean más allá de la manufactura

Aunque surgió en el contexto fabril (TPS), el VSM —como toda la filosofía Lean— ha demostrado ser útil en entornos de trabajo basados en conocimiento: salud, logística, finanzas y desarrollo de software.

En IT, mapear el flujo desde la idea de una funcionalidad hasta su entrega revela cuellos de botella informativos, demasiadas transferencias, tiempos de espera injustificados y falta de claridad en los requisitos.

En el sector salud, algunos hospitales lograron reducir tiempos de espera de los pacientes rediseñando procesos desde el triaje hasta el alta, utilizando VSM.

Estos ejemplos muestran que la clave no está en el sector de aplicación, sino en la lógica y la disciplina del mapeo de procesos.

¿Cómo aplicar correctamente el VSM?

Mapear eficazmente tu flujo de valor requiere más que conocer la técnica: requiere perspectiva. Hay que estar dispuesto a desafiar supuestos, cuestionar prácticas rígidas y tradicionales, e involucrar a todos los niveles de la organización. Un mapa creado solo por gerentes, sin participación del equipo, será incompleto o inexacto. De la misma forma, un mapa hecho de abajo hacia arriba sin el respaldo de liderazgo se estancará.

El proceso también exige rigor: los tiempos deben basarse en datos reales, los índices de retrabajo deben verificarse, y el mapa debe actualizarse cada vez que haya cambios. No es un documento único, sino una herramienta viva.

VSM no resuelve la ineficiencia, pero te dice dónde comienza

El mapeo del flujo de valor no es una solución mágica para los problemas del proceso. Es una herramienta poderosa que ofrece una visión clara y honesta sobre cómo fluye el trabajo y dónde falla. Si tu organización está dispuesta a abandonar la ilusión de eficiencia en favor de una transformación sustentada en datos, el VSM es esencial.

Cuando se aplica correctamente, el VSM va más allá de un mapa de procesos y se convierte en un espejo. La única pregunta es si tu organización está lista para enfrentar lo que ve reflejado.

Lectura adicional

Introducción y método VSM:

- Learning to See: Value Stream Mapping to Add Value and Eliminate MUDA (LIBRO)

- Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation (LIBRO)

- Creating Mixed Model Value Streams: Practical Lean Techniques for Building to Demand (LIBRO)

VSM en TI y desarrollo de software: