¿Qué es Muda?

¿Por qué es importante entender el residuo en un proceso empresarial?

Cuando se apunta a aumentar la eficiencia de los procesos y reducir los costes, los primeros puntos de interés pueden ser: qué se puede reducir, qué se puede dejar de hacer o cambiar. Para descubrirlo, primero hay que saber diferenciar qué partes del proceso son necesarias y que partes no lo son. También hay que saber qué acciones agregan valor para el cliente y cuáles no, pero aún así deben hacerse.

¿Qué significa “muda”?

Muda es un concepto central de desperdicio en el Sistema de Producción de Toyota (TPS), el componente básico de la gestión Lean. Como una de las 3M, junto con mura y muri, sirve para identificar las actividades que no agregan valor dentro de un proceso. La palabra japonesa “muda” (無駄) se traduce como inutilidad o futilidad. En Lean, muda son aquellos cambios o acciones que no causan ningún aumento de valor en el producto, efecto que el cliente estará feliz de pagar.

Como acciones que no agregan valor al producto, muda asume dos formas:

- Muda Tipo 1:

acciones que no agregan valor y que, sin embargo, deben realizarse. El mejor ejemplo de muda tipo 1 son las pruebas e inspecciones de seguridad. No mejoran el producto como tal, pero tienen que llevarse a cabo. - Muda Tipo 2:

acciones que no suman valor y que no tienen impacto alguno en el producto final o en la integridad del proceso que lo suministra. Es el tipo de desperdicio que debemos eliminar.

¿Cómo identificar los desperdicios del proceso a eliminar?

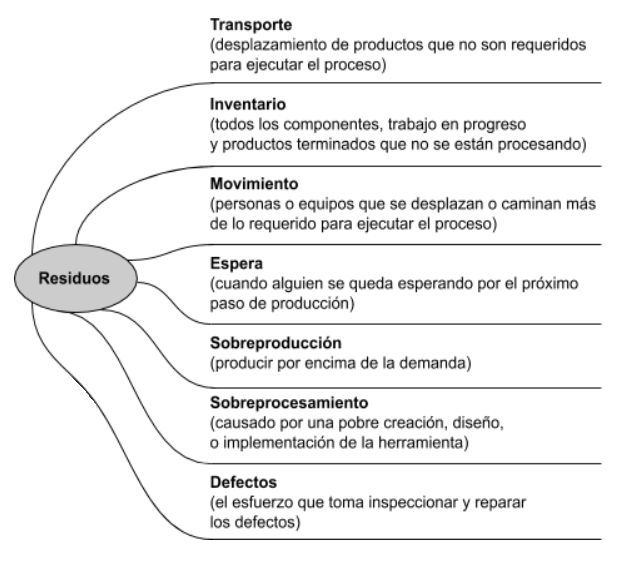

El padre de Kanban, Taiichi Ōno, dividió además el muda tipo 2 en siete categorías. Gracias a ello, identificar las acciones inútiles resulta todavía más fácil para los gestores de procesos. Los siete tipos de muda se basan en transporte, inventario, movimiento, espera, sobreproducción, sobreprocesamiento y defectos.

Siete tipos de residuos (muda)

Siete tipos de residuos (muda)

Paso 1: Transporte

En un escenario de fabricación, los materiales, los productos a medio hacer y los productos finales deben desplazarse entre los puestos de trabajo, las zonas de almacenamiento y similares: es necesario. Pero cuanto más complejo es un entorno, más espacio hay para sumar pasos adicionales, redundantes a estos desplazamientos. Y cada vez que un lote de material va a algún sitio, suele haber un conjunto de documentos que lo siguen y que requieren ser firmados o revisados en cada punto de control. Es fundamental que los materiales realicen el menor número posible de viajes entre los distintos pasos del proceso dentro de sus permisos.

Lo mismo ocurre con la tramitación de los trabajos de conocimiento. Si cada vez que necesitas la opinión de un superior sobre tu tarea, tienes que pausarla, hacer un viaje a su oficina, explicar el problema que tienes, esperar la respuesta, y luego volver y reanudar el trabajo, estás perdiendo tiempo en el viaje. Imagina que escribes un comentario rápido sobre la tarea asignada en tu tablero Kanban digital y lo envías al jefe en su lugar. Él responderá cuando pueda, teniendo acceso a la descripción completa de la tarea, lo que ahorrará cualquier conversación. Mientras tanto, puedes ocuparte de otro elemento de la cola y volver al que causa el problema una vez que tengas la respuesta.

Paso 2: Inventario

El desperdicio causado por el inventario se refiere a la acumulación de materias primas o productos terminados en las instalaciones. Añadir demasiado trabajo en curso a cualquiera de las dos etapas del proceso provocará inevitablemente un cuello de botella y perjudicará la productividad. Y almacenar demasiados productos terminados también es un desperdicio. Si se debe pagar por el almacenamiento de productos no solicitados, es evidente que no se está cumpliendo el concepto de producción justo a tiempo (JIT). Se ha invertido en un producto para el que aún no se tiene comprador.

En el trabajo de conocimiento, el desperdicio de inventario se muestra como la superación del límite WIP o límite del trabajo en progreso del tablero Kanban. Cuantas más tareas empieces a trabajar a la vez, más lentamente se harán. Es mucho más eficiente ceñirse al límite y no empezar un nuevo trabajo hasta que tus manos estén libres de las tareas iniciadas anteriormente.

Paso 3: Movimiento

Mientras que el desperdicio en el transporte se refiere a la ineficacia causada mientras el producto se mueve por las etapas del proceso, el desperdicio en el movimiento se refiere a cómo se mueven los artículos en una misma etapa del proceso. En el caso de una planta de producción, este tipo de despilfarro puede deberse a la utilización de máquinas sin mantenimiento, a que trabajadores sin formación dañen el producto o provoquen paradas imprevistas, a una distribución de la fábrica que no sea óptima, a movimientos y cambios de herramientas innecesarios.

En el caso del trabajo de conocimiento, los desperdicios relacionados con el movimiento dentro de una etapa del proceso suelen ser correos electrónicos innecesarios, llamadas y reuniones que podrían sustituirse con un cambio de estado en la tarjeta de tarea individual.

Paso 4: Espera

En muchos sentidos, el desperdicio causado por los elementos que esperan ser procesados es el más fácil de detectar, pero no siempre es igual de fácil de eliminar. Los trabajos o las tareas estarán en cola durante un tiempo prolongado entre los pasos del proceso cuando éste carezca de la capacidad ideal para realizar todas las tareas a la vez, o cuando el procesamiento de los elementos iniciados no se desarrolle de forma óptima. Se forman cuellos de botella, con consecuencias visibles en todas las etapas siguientes del proceso.

Los métodos Lean estándar para reducir las esperas son la nivelación de la producción, o Heijunka, con la aplicación y el ajuste de los límites de WIP. Es fundamental considerar la limitación de las etapas designadas como “de espera”, es decir, las que están “listas para otra etapa”. Si decide cuántos artículos pueden acumularse en ellas antes de que los equipos de otras etapas del proceso intervengan para ayudar, probablemente evitará entregas tardías y costosos impedimentos.

¿Sabías que?

Los tableros digitales Kanban Tool® admiten contadores automáticos de límites WIP en cada etapa del proceso. Con los tableros, obtendrá una visión general “en un vistazo” del estado de su producción y podrá actuar para resolver los cuellos de botella tan pronto como se produzcan. Pruébelas con su equipo hoy mismo!

Paso 5: Sobreproducción

Como se ha señalado anteriormente, un proceso Lean sólo producirá lo que se haya pedido y pueda capitalizarse. Trabajar 24 horas al día para fabricar lotes interminables de un producto que los clientes aún no han pedido es una pérdida de tiempo, recursos (incluido el capital) y material. Ni las existencias ni los productos que llenan su almacén son activos desde el punto de vista contable: sólo se convertirán en tales cuando se vendan.

El peor riesgo que se corre al producir en exceso es no tener en cuenta que los clientes pueden cambiar su patrón o frecuencia de pedidos. Para mantener la agilidad en la forma de producir, limítese a ajustar la producción a los pedidos, no a buscar salidas de productos que ya fueron fabricados.

Paso 6: Sobreprocesamiento

El problema del sobreprocesamiento de artículos suele estar relacionado con la falta de comunicación con los clientes y los trabajadores. Por ello, es vital que nombre el estado, la calidad y la forma exactos del producto final deseado, y que no espere menos ni más que eso al concluir. Si no está seguro, acepte hacer menos en lugar de más: el artículo siempre puede volver a usted para obtener características adicionales, pero si el cliente tiene que pagar más de lo que pidió, sólo porque se procesó el trabajo en exceso, no estará contento, mientras que nunca se recuperará el tiempo invertido.

Esta forma de desperdicio también se aplica al uso de equipos más sofisticados (y por tanto más caros) de lo necesario para realizar un trabajo. Del mismo modo, se refiere a poner personal sobrecalificado en tareas sencillas. Desde el punto de vista de Agile/Lean, si se acuerda hacer menos se conseguirá más como resultado final.

Paso 7: Defectos

Los defectos en producción son una forma bastante estándar de desperdicio. No sólo exigen una repetición en el proceso. Si no se detectan a tiempo, harán que disminuya la satisfacción del cliente y pueden provocar una oleada de retiros y reembolsos de pedidos. Lo fundamental es asegurarse de que los errores y defectos se detecten lo antes posible en el proceso. Cuanto más tarde se detecten, más tiempo y dinero costará solucionarlos. Es probable que la interconectividad del producto con otros elementos aumente cuanto más se adentre en el proceso, lo que incrementará el número de piezas que tendrá que poner en pausa, revertir o cambiar. Diseñar pruebas que comprueben la calidad en cada paso sería la mejor manera de hacerlo; considere la posibilidad de blindar el proceso contra errores.

¿Más desperdicio?

Con la maduración de la gestión Lean durante un par de décadas desde su introducción por el TPS, la comunidad empezó a enumerar una forma adicional de desperdicio: la infrautilización de las competencias humanas. Lean y Kaban subrayan la necesidad de prestar atención a cómo se utilizan las competencias del equipo y si sus conocimientos se intercambian con los directivos. Los trabajadores forman su empresa y sus conocimientos sobre el proceso deben ser anotados y utilizados. No es raro que los directivos de las empresas que se esfuerzan por trabajar de forma esbelta, permitan a los trabajadores realizar cambios como y cuando sea necesario, para plantar raíces Kaizen desde la base de la empresa.

Ejemplos de la octava forma de desperdicio son la infrautilización de las habilidades de los trabajadores, la falta de comunicación vertical, la no inclusión de la perspectiva del equipo en el diseño y el cambio del proceso o la falta de formación adecuada del equipo.

Como se habrá dado cuenta, los siete -u ocho- tipos de muda están interconectados. El “exceso de procesamiento” repercute en la “espera”, la “sobreproducción” se relaciona con el “inventario”, y así sucesivamente. ¡También es absolutamente posible definir muchos más tipos de muda en un proceso! Dependiendo del carácter de su proceso y de lo profundo que quiera dividir el análisis, también puede valer la pena tener en cuenta tipos de desperdicio como: el espacio infrautilizado en el suelo, el tiempo necesario para cambiar las herramientas, los procesos potencialmente inseguros, las oportunidades desperdiciadas o las interrupciones de producción planificadas.

¿Qué hago ahora que he reconocido muda en mi proceso?

Identificar los desperdicios en su proceso es probablemente la mitad del trabajo para lograr un mejor flujo de producción. Mientras aplique el mismo enfoque sistemático para eliminarlo, estará en camino de hacer que la empresa sea más eficiente.

En casos de desperdicio que no son tan fáciles de definir como, por ejemplo, “nuestras colas de espera son demasiado largas”, utilice el enfoque Kaizen para encontrar el origen de un problema. Con él, definirá qué aspecto del proceso desea analizar en esta iteración del proceso y decidirá cómo medirá los efectos. Luego, ejecutará la producción, sacará conclusiones y diseñará estrategias de mejora, que luego deberán convertirse en el estándar para esta etapa del proceso. A veces, serán necesarias algunas ejecuciones antes de saber la causa del problema.

Ejemplo Has identificado que las funciones de desarrollo de tu sitio web están sobreprocesadas: el cliente solicitó un formulario de comentarios para mostrarlo en su sitio web, pero lo que obtuvo fue un sitio web adicional, en una URL separada, solicitando todos los detalles personales de un usuario antes de permitir ellos hacen un comentario y, como resultado, nadie lo está usando, el cliente carece de una forma para que sus clientes les envíen comentarios. Para este desperdicio, se procede con el evento Kaizen:

- Definir el alcance: abordar las peticiones de los clientes de forma que respondan a sus necesidades exactas;

- Elegir el método de medición: una puntuación de satisfacción de 3 puntos: 0, 0,5, 1;

- Ejecutar el proceso: tomar la solicitud del cliente y anotar sus necesidades exactas en puntos de acción;

- Desplegar el código y revisarlo, primero con el cliente, pidiéndole que puntúe su satisfacción de 0 a 1. Después, analizarlo con el equipo, preguntando si han entendido los requisitos y si tienen alguna idea para simplificar la comunicación;

- Establezca una norma sobre cómo debe tomar el equipo las peticiones del cliente, qué redacción y formato utilizar (por ejemplo, listas de comprobación, diagramas de flujo) y cómo ejecutarlas.

En general, la forma de abordar un desperdicio identificado dependerá de su tipo. Para navegar mejor por las vías de solución de los residuos, utilice la siguiente guía:

| Area de desperdicio | Soluciones |

|---|---|

| Transporte | – localizar físicamente todos los elementos de proceso conectados; – aprovechar todas las oportunidades para simplificar la llegada de piezas a su destino; – minimizar el seguimiento de la documentación y utilizar el seguimiento en línea cuando sea posible. |

| Inventario | – minimizar el desperdicio de sobreproducción; – analizar y pronosticar la demanda cuando sea posible; – simplificar la comunicación con los proveedores para permitir entregas flexibles a corto plazo. |

| Movimiento | – estandarizar lo que se necesita y lo que no se necesita hacer en cada paso del proceso; – minimizar la comunicación esperada en los pasos del proceso - dibujar esquemas de solución de problemas aconsejada; – asegurar el mantenimiento regular de las estaciones de trabajo y la capacitación de los trabajadores para cualquier cambio equipo. |

| Espera | – permitir la transparencia del proceso para todos los miembros del equipo; – usar tableros de procesos visuales que muestren el estado actual de la producción; – trabajar en la calificación cruzada de los miembros del equipo, permitiéndoles cambiar de estación de trabajo cuando cambie la demanda. |

| Sobreproducción | – usar un esquema de producción justo a tiempo; – adoptar el sistema basado en pull como Kanban para marcar el ritmo de la fabricación; – estrecha colaboración con los clientes para nivelar la producción con la demanda (Heijunka). |

| Sobreprocesamiento | – mapeo del flujo de valor, para mostrar qué elementos de trabajo son valiosos para el cliente; – perfeccionar la comunicación con los clientes; – usar hojas de requisitos estándar con listas de verificación. |

| Defectos | – estandarizar cada paso del proceso junto con el control de calidad; – corregir errores en cada paso de producción; – aplicar DMAIC para evitar la repetición de errores. |

Recuerde no aislar a muda como el único problema que no agrega valor y que paraliza su proceso; asegúrese de abordar también muri y mura. La buena noticia es que, en muchos casos, aplicar solo una solución (por ejemplo, Heijunka o JIT) lo ayudará a abordar algunos de los muchos tipos de desperdicios a la vez.