Co to jest Muda?

Dlaczego kwestia strat jest istotna w procesie biznesowym?

Chcąc zwiększyć wydajność procesów w firmie oraz obniżyć koszty, pierwszymi punktami zaczepienia mogłyby być: co można by ograniczyć, czego warto by zaprzestać lub jak zmodyfikować. By odpowiedzieć na te pytania, najpierw musisz być w stanie odróżnić części procesu obligatoryjne od zbędnych. Innym trafnym pytaniem byłoby: które działania w procesie czynią produkt wartościowym dla klienta, a które nie – lecz mimo to muszą mieć miejsce?

Co to znaczy „muda”?

Muda jest podstawową koncepcją strat w Systemie Produkcyjnym Toyoty (TPS), prekursorze szczupłego zarządzania. Jako jeden z elementów 3M – razem z murą i muri – służy do identyfikacji tych działań w procesie, które nie dodają żadnej wartości. Japońskie słowo „muda” (無駄) tłumaczy się jako bezużyteczność, daremność. W szczupłym zarządzaniu, mudą określa się takie zmiany lub działania, które nie powodują takiego wzrostu wartości produktu, za który klient chętnie by zapłacił.

Muda, a więc działania nie dodające wartości do produktu, przybiera dwie formy:

- Muda typu pierwszego:

działania nie zwiększające wartości, które mimo to muszą zostać wykonane. Najlepszym przykładem mudy typu pierwszego są testy i inspekcje bezpieczeństwa. Nie podnoszą jakości produktu jako takiej, ale muszą być wykonane. - Muda typu drugiego:

działania nie zwiększające wartości, które nie mają wpływu na produkt końcowy ani na integralność procesu produkcji. To rodzaj strat, który należy wyeliminować.

Jak rozpoznać w procesie straty wymagające usunięcia?

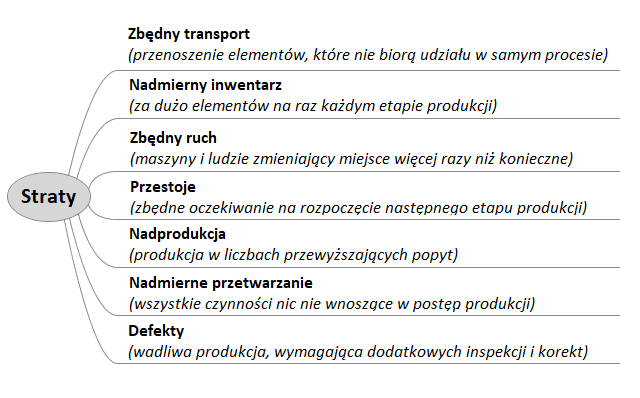

Taiichi Ōno, ojciec metody Kanban, dodatkowo podzielił mudę typu drugiego na siedem kategorii. Dzięki temu, kierownicy procesów mogą z łatwością identyfikować działania bezcelowe. Te siedem rodzajów mudy odnajdujemy w obszarach transportu, zapasów magazynowych, ruchu, etapów oczekiwania, nadprodukcji, a także w nadmiernym przetwarzaniu oraz wadach produkcyjnych.

Siedem rodzajów strat (Muda)

Siedem rodzajów strat (Muda)

Krok 1: Transport

W środowisku produkcyjnym, materiały, półprodukty i produkty końcowe muszą przemieszczać się między stanowiskami pracy, obszarami magazynowymi itp. - taka konieczność jest oczywista. Jednak wraz z wzrostem poziomu złożenia środowiska, rosną okazje, czy może preteksty, do wprowadzania dodatkowych, czasem zbędnych kroków dotyczących transportu elementów przez halę. Niejednokrotnie też, za każdym razem, gdy partia materiału zmienia miejsce, podąża za nią zestaw dokumentów wymagających podpisania lub przejrzenia w każdym punkcie kontrolnym. Bardzo ważne jest zatem, by części odbywały jak najmniej podróży między etapami procesu.

To samo dotyczy przetwarzania pracy nieprodukcyjnej, opartej na wiedzy. Jeśli za każdym razem potrzebując opinii przełożonego na temat danego zadania, musisz je wstrzymać, wybrać się do biura szefa, wyjaśnić z czym masz problem, poczekać na odpowiedź, a następnie wrócić i wznowić pracę – marnujesz czas na tą podróż. Wyobraź sobie, że zamiast tego wpisujesz szybki komentarz do zadania umieszczonego na tablicy Kanban online i wysyłasz go do szefa. Ten zaś odpowie wtedy, kiedy będzie mógł, mając wgląd w pełen opis zadania, czyniąc streszczanie mu problemu zbędnym. Ty w międzyczasie możesz zająć się innym przedmiotem z kolejki i wrócić do tego problematycznego, kiedy już uzyskasz odpowiedź.

Krok 2: Zasoby magazynowe

Straty powiązane z inwentarzem odnoszą się zarówno do zgromadzonych części i surowców, jak i do składu gotowych produktów w zakładzie. Rozpoczęcie pracy nad zbyt wieloma elementami naraz - na dowolnym etapie procesu - nieuchronnie spowoduje wąskie gardło, a to obniży wydajność. Tymczasem składowanie zbyt dużej liczby gotowych produktów także jest marnotrawstwem. Płacąc bowiem za przechowywanie niezamówionych jeszcze produktów, wyraźnie odchodzisz od koncepcji produkcji just-in-time (JIT): zainwestowałeś w produkcję rzeczy, na które nie masz kupca.

W zarządzaniu pracą opartą na wiedzy straty zasobowe mogą ujawnić się jako przekroczenie limitu pracy w toku (WIP) na tablicy Kanban. Im większą liczbą zadań zaczniesz zajmować się w jednym czasie, tym wolniej wszystkie one zostaną ukończone. Bardziej efektywnie będzie trzymać się limitu zadań w toku i rozpoczynać nowe zadania dopiero po ukończeniu zaczętych.

Krok 3: Ruch

Podczas gdy straty w transporcie dotyczą nieefektywności w przemieszczaniu się produktu między etapami pracy, to straty w obszarze ruchu mówią o tym, jak elementy pracy poruszają się w ramach jednego etapu. W produkcji, tego typu odpady wynikać mogą z używania nie serwisowanych maszyn, z niedostatecznego przeszkolenia pracowników, którzy powodować będą uszkodzenia produktu i nieplanowane przestoje, czy też z suboptymalnego rozplanowania zakładu lub wykonywania zbędnych ruchów i przezbrajania maszyn.

W pracy umysłowej zaś, marnotrawstwem w obszarze ruchu na poszczególnym etapie procesu są zwykle zbędne e-maile, telefony czy spotkania, które mogła by zastąpić pojedyncza zmiana statusu na karcie zadania.

Krok 4: Oczekiwanie

Pod wieloma względami, straty spowodowane zadaniami oczekującymi na wykonanie są najłatwiejsze do wychwycenia, niestety nie zawsze jednak są równie proste do usunięcia. Zadania tkwić będą w kolejce między etapami procesu przez dłuższy czas wtedy, gdy procesowi brakuje zdolności do pobrania ich wszystkich jednocześnie, lub gdy przetwarzanie rozpoczętych już elementów nie przebiega optymalnie. Tworzą się wówczas wąskie gardła, a ich konsekwencje sięgają wszystkich kolejnych etapów procesu.

Standardowymi dla metodyki Lean sposobami na ograniczenie oczekiwania jest wypoziomowanie produkcji - tj. Heijunka, wraz z zastosowaniem i aktywnym dostosowywaniem limitów pracy w toku. Przede wszystkim rozważyć należy ograniczenie z góry przygotowanych etapów oczekiwania, wskazujących na zadania gotowe do przejścia na kolejny etap pracy. Wyznaczając progową liczbę przedmiotów/zadań jaka może się na tych etapach zgromadzić, przy przekroczeniu której zespół zobowiązany będzie wezwać dodatkowe osoby na pomoc, masz szansę uniknąć kosztownych utrudnień i opóźnień w dostawach.

Czy wiesz, że?

Wirtualne tablice Kanban Tool® mają wbudowane na każdym etapie procesu automatyczne limity pracy w toku. Dzięki tablicom zyskasz błyskawiczny podgląd stanu produkcji, co umożliwi ci rozwiązywanie wąskich gardeł natychmiast gdy się pojawią. Przetestuj tablice ze swoim zespołem już dziś!

Krok 5: Nadprodukcja

Jak wspomnieliśmy, proces zarządzany w myśl metodyki Lean produkuje tylko to, co już zostało zamówione i może być skapitalizowane. Zatem nieustanna praca nad wytworzeniem niekończących się partii produktu, którego nikt jeszcze nie zamówił jest stratą czasu, zasobów (w tym kapitału) i materiałów. Ani zapas części, ani gotowe produkty wypełniające magazyn nie są aktywami z punktu widzenia księgowości - staną się nimi dopiero po sprzedaży.

Największe ryzyko jakie ponosisz przez zezwalanie na nadprodukcję to lekceważenie możliwości, że klienci zmienią typowy rozmiar, charakter lub częstotliwość zamawiania. By zachować zwinność w produkcji, pracuj nad dostosowaniem jej do napływających zamówień, nie nad szukaniem zbytu dla już wyprodukowanych towarów.

Krok 6: Nadmierne przetwarzanie

Nadmierne przetwarzanie wynika często z błędnej komunikacji z klientami lub pracownikami. Dlatego ważne jest, by stan, zakres, jakość i kształt oczekiwanego produktu końcowego były dokładnie zdefiniowane. W przypadku wątpliwości co do specyfikacji, warto założyć, że wykonujemy jedynie to, co jest jasno określone – produkt zawsze może wrócić na produkcję w celu realizacji dodatkowych funkcji. W razie przeciwnym, tj. jeśli klient poproszony będzie o zapłacenie za zakres pracy szerszy niż przez niego wskazany, bo zespół na wszelki wypadek poszerzył prace nad zadaniem, to nie będzie on zadowolony, ty zaś nie odzyskasz na marne zainwestowanego czasu.

Ten rodzaj marnotrawstwa dotyczy również wykorzystywania do pracy sprzętu bardziej zaawansowanego – a więc droższego – niż konieczne. Analogicznie, odnosi się to także do angażowania w proste prace personelu o wysokich, specjalistycznych kwalifikacjach. Zwinne techniki pracy operują na założeniu, że zrobienie mniej (czy minimum) często przynosi więcej w rezultacie końcowym.

Krok 7: Wady

Wady produkcyjne to jedna z najbardziej oczywistych form strat. Nie dość, że wymagają one powtórnego przetwarzania zadań, to o ile nie zostaną wykryte na czas, obniżą poziom satysfakcji klientów i mogą wywołać falę zwrotów lub wycofanie produktu z obiegu. Warto zatem przywiązać wagę do tego, by błędy i defekty wykrywane były na jak najwcześniejszym etapie procesu. Im później będą zauważone, tym bardziej czasochłonne i kosztowne będzie ich usunięcie. Integracja danej części z innymi elementami produktu wzrasta zazwyczaj z każdym etapem procesu, wywołując kumulację liczby części, produkcję których trzeba wstrzymać, cofnąć lub zmienić. Trafnym rozwiązaniem byłoby zaprojektowanie testów jakościowych na każdym etapie – warto rozważyć takie zabezpieczenie procesu przed wadami.

Więcej rodzajów strat?

Po kilku dekadach dojrzewania technik szczupłego zarządzania, społeczność Lean zaczęła wspominać o dodatkowej formie marnotrawstwa: nieoptymalnym wykorzystaniu ludzkich umiejętności. Lean i Kaban kładą nacisk na to, jak wykorzystywane są umiejętności zespołu oraz czy dzieli się on informacjami zwrotnymi z menedżerami. To pracownicy tworzą twoją firmę, a więc ich spostrzeżenia odnośnie procesu powinny być odnotowywane i wykorzystywane. Nierzadko menedżerowie starający się adoptować metodykę Lean zezwalają pracownikom na samodzielne wprowadzanie zmian wg potrzeby – nasiona filozofii Kaizen sadzone są począwszy od najniższych do najwyższych szczebli organizacyjnych firmy.

Przykładami tej ósmej formy strat są: niewykorzystywanie specjalistycznych umiejętności pracowników, brak komunikacji wertykalnej, ignorowanie perspektywy zespołu w projektowaniu i modyfikacjach procesu, lub brak stosownych szkoleń.

Nietrudno zauważyć, że wszystkie rodzaje mudy są ze sobą powiązane. „Nadmierne przetwarzanie” wpływa na „oczekiwanie”, „nadprodukcja” wiąże się z „zasobami”, itd. Z łatwością można by również definiować kolejne typy mudy w procesie! Zależnie od charakteru procesu i od tego jak głęboką analizę chcesz wykonać, rozważyć można by również rodzaje strat jak np.: niewykorzystana powierzchnia produkcyjna, czas wymagany do zmiany narzędzi, procesy niebezpieczne, zmarnowane szanse czy planowane przestoje.

Rozpoznałeś mudę w swoim procesie – co dalej?

Po zidentyfikowaniu strat w procesie jesteś już prawdopodobnie w połowie drogi do uzyskania lepszego przepływu produkcji. Jeśli teraz zastosujesz równie systematyczne podejście do usuwania strat, poprawa wydajności firmy jest już blisko.

W przypadku strat trudniejszych do określenia niż np. „etapy oczekiwania są zbyt długie”, wykorzystaj do znalezienia źródła problemu technikę Kaizen. Pomoże ci ona wybrać aspekt procesu, który warto przeanalizować w najbliższej iteracji i zdecydować jak zmierzyć efekty. Po tej iteracji będziesz mógł wyciągnąć wnioski i zaprojektować strategię usprawnień, które pomogą ustalić nowy standard dla tego etapu pracy. Czasami konieczne będzie przeprowadzenie kilku iteracji zanim przyczyna problemu da się poznać.

Przykład Zauważyłeś, że w twoim procesie tworzenia stron internetowych zadania są nadmiernie przetwarzane: klient prosił o dodanie na jego stronie formularza kontaktowego, a otrzymał dodatkową witrynę, pod osobnym adresem URL, wymagającą od użytkownika wszystkich danych osobowych przed zezwoleniem mu na dodanie komentarza. W rezultacie formularz nie jest wykorzystywany, a więc klient traci na możliwości zbierania opinii swoich klientów. Przystępujesz więc do zaplanowania wydarzenia Kaizen:

- Zdefiniuj zakres: przetwarzanie żądań klientów w sposób dokładnie odpowiadający ich potrzebom;

- Wybierz metodę pomiaru: 3-stopniowa ocena satysfakcji: 0, 0,5, 1;

- Uruchom proces: przyjmij żądanie klienta i zanotuj dokładne potrzeby w punktach;

- Wdróż przygotowany kod i przejrzyj go - początkowo z klientem: poproś go o określenie poziomu satysfakcji od 0 do 1. Następnie przeanalizuj kod z zespołem, pytając, czy wymagania były dla niego zrozumiałe i czy ma jakieś sugestie pod kątem uproszczenia komunikacji;

- Ustal standard, zgodnie z którym zespół powinien przyjmować żądania klientów, jakie sformułowania i formatowanie należy wykorzystać (np. listy kontrolne, schematy blokowe) oraz jak je wykonywać.

Sposób, w jaki należy zająć się zidentyfikowaną stratą, będzie zasadniczo zależał od jej rodzaju. By łatwiej odnaleźć się w ścieżce straty → rozwiązania, możesz skorzystać z poniższych rad:

| Typ strat | Rozwiązania |

|---|---|

| Transport | – fizyczne przybliżenie lokalizacji elementów wymaganych w ramach danego etapu procesu; – maksymalne uproszczenie sposobu dostarczenia części do ich miejsca przeznaczenia; – redukcja papierowej dokumentacji i przejście na śledzenie online wszędzie, gdzie to możliwe. |

| Zasoby | – redukcja nadprodukcji; – analizowanie i prognozowanie zapotrzebowania na bieżąco; – usprawnienie komunikacji z dostawcami w celu umożliwienia krótkoterminowych, elastycznych dostaw. |

| Ruch | – jasne określenie co należy, a czego nie trzeba robić na każdym etapie procesu; – minimalizacja komunikacji na etapach procesu przez ustalenie schematów rozwiązywania problemów; – regularne serwisowanie stanowisk i szkolenia pracowników w przypadku wymiany sprzętu. |

| Oczekiwanie | – zapewnienie przejrzystości procesu wszystkim członkom zespołu; – wykorzystanie wizualnych tablic procesowych do zilustrowania aktualnego stanu produkcji; – wykwalifikowanie członków zespołu do pracy na różnych stanowiskach w wypadku zmian zapotrzebowania. |

| Nadprodukcja | – zastosowanie schematu produkcji w myśl koncepcji just-in-time; – kontrolowanie tempa produkcji przez system oparty na pobieraniu zadań, np. Kanban; – ścisła współpraca z klientami pod kątem wyrównania popytu i produkcji (Heijunka). |

| Nadmierne przetwarzanie | – mapowanie strumienia wartości celem zidentyfikowania elementów pracy wartościowych dla klienta; – udoskonalenie komunikacji z klientami; – stosowanie standardowych arkuszy wymagań z listami kontrolnymi. |

| Wady | – standaryzacja i kontrola jakości na każdym etapie procesu; – proaktywna kontrola błędów na każdym etapie; – minimalizacja powtarzających się błędów przez zastosowanie DMAIC. |

Na koniec przypomnijmy, że nie należy izolować mudy jako jedynego rodzaju działań nieprzynoszących wartości i paraliżujących proces – pamiętaj, by zająć się również muri i murą. Dobrą wiadomością jest to, że często zastosowanie już jednego rozwiązania (np. Heijunki lub JIT) pomoże zminimalizować kilka rodzajów strat naraz!