Czym jest Całkowita Efektywność Wyposażenia (OEE)?

Całkowita Efektywność Wyposażenia (OEE) określa poziom produktywności procesu w trakcie jego działania. Nie wskazuje ile zespół i sprzęt mogą wyprodukować pracując z maksymalną wydajnością, lecz jaki procent bieżących operacji wykonywany jest efektywnie.

Kiedy stosuje się OEE?

Wskaźnik Całkowitej Efektywności Wyposażenia wykorzystuje się do identyfikacji powodów strat w procesie oraz zwiększenia i ustabilizowania poziomów wydajności. Służy on również jako punkt odniesienia w okresowych ocenach kondycji procesu, badających czy wartość dostarczana klientom wzrasta, czy nie. Koncentracja na wartościach ujętych z perspektywy klienta ma kluczowe znaczenie w szczupłej produkcji, w ramach której OEE jest używany.

Ponadto, analiza OEE może być nietrudną przymiarką do wdrożenia metodyki Lean. Adopcja szczupłego zarządzania produkcją bywa kosztowna i zniechęcająca; sama już aplikacja teorii ograniczeń jest większym przedsięwzięciem. Tymczasem, Całkowitą Efektywność Wyposażenia zmierzyć możesz w stosunkowo krótkim czasie i niewielkim kosztem, zdobywając cenne informacje o tym co w procesie wymaga poprawy.

Czy wiesz, że?

Kolejną z mało ryzykownych metod na zapoznanie zespołu z metodyką Lean i Kanban jest wprowadzenie wirtualnej tablicy Kanban Tool® do zarządzania projektami. W praktyczny sposób zaznajomi ona pracowników z koncepcjami przepływu pracy, limitami WIP, wąskimi gardłami i zarządzaniem przepustowością. Sprawdź sam!

Jak zmierzyć Całkowitą Efektywność Wyposażenia?

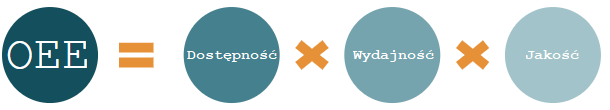

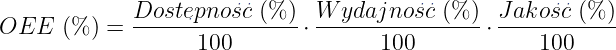

Pomiar OEE opiera się na procentowym ujęciu dostępności, wydajności i jakości procesu.

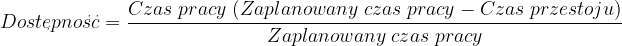

Krok 1: Oblicz dostępność maszyn do produkcji towarów

Ile działających maszyn masz na stanie? Nie wliczaj tych, które są niesprawne z powodu planowej konserwacji lub awarii. Dostępność danej linii produkcyjnej zmierzysz dzieląc wykazany czas pracy maszyn przez ich zaplanowany czas pracy.

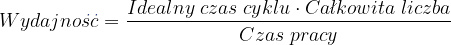

Krok 2: Zmierz wskaźniki wydajności

Czy przepustowość procesu jest równomierna i utrzymuje pożądaną szybkość, czy też spowalniają ją przestoje, niepełne przebiegi i przerwy techniczne? By zmierzyć wydajność, musisz odnieść wykazany czas pracy z możliwie najkrótszym czasem pracy (idealnym czasem cyklu) potrzebnym do wyprodukowania analizowanej liczby elementów (całkowita liczba).

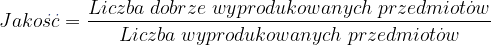

Krok 3: Wykaż jakość produkowanych towarów

Jaki procent produktów wymaga przeróbki lub zostaje odrzucony jako wadliwy? Czy materiały dostarczane do procesu mają wymagane właściwości, czy też obniżają końcową jakość? Wskaźnik jakości to oczywiście stosunek liczby produktów niewadliwych do sumy wszystkich produktów wytworzonych.

Krok 4: Pomnóż zidentyfikowane wartości

Każda z powyższych wartości procentowych opisuje jeden aspekt efektywności linii produkcyjnej. Iloczyn wartości procentowych, przeliczony na liczby dziesiętne, to wskaźnik OEE procesu.

Jakiej wartości OEE należy oczekiwać?

Gdyby proces przebiegał ze 100-procentową Całkowitą Efektywnością Wyposażenia, znaczyłoby to, że produkuje wyłącznie niewadliwe towary i robi to z maksymalną możliwą szybkością, bez przerw. W rzeczywistości, wartością standardową OEE jest 60%, wartość 85% uważa się za wybitną, a produkcja z OEE poniżej 45% potrzebuje poważnej pomocy.

Poprawianie wartości wskaźnika OEE

Główną korzyścią wykonywania analizy Całkowitej Efektywności Wyposażenia linii produkcyjnych jest identyfikacja przyczyn problemów i powodów największych strat. Częstą przyczyną będzie brak standaryzacji – w konfiguracji maszyn, jakości materiałów, pracy operatorów, czy też kontroli jakości. Niejednorodne sposoby pracy i oceny produktu zawsze będą skutkowały niespójnościami jakościowymi, nieuchronnie prowadzącymi do strat.

Kierownicy zakładów stosują często ekrany monitorujące wydajność sprzętów. Tego rodzaju Andony zapewniają natychmiastowy dostęp do informacji o statusie pracy stacji roboczej. Posuwając się o krok dalej, korzystanie z automatycznych odczytów stanu może zapewniać menedżerowi kanał informacyjny o bieżącym odczycie OEE. Automatyzacja pobieranych w czasie rzeczywistym danych Całkowitej Efektywności Wyposażenia dla każdej linii produkcyjnej jest jednym z celów firm przechodzących na Smart Manufacturing (lub “Industry 4.0”).

Zalecenie ostrożności

Warto pamiętać, że to identyfikacja strat powinna być celem pomiaru OEE. Zadbaj o rozwiązanie każdej z nich indywidualnie – tak, aby rzeczywiście poprawić produkcję, zamiast jedynie skupiać się na zwiększaniu samego procentu Całkowitej Efektywności Wyposażenia.

Mimo, że wskaźnik OEE jest źródłem natychmiastowej oceny stanu procesu, nie powinien on stawać się jego jedyną i wyłączną analizą, ani koronnym problemem kierownika produkcji. Odradzamy takie podejście, ponieważ nawet stosunkowo wysoki wynik OEE jest w stanie wskazać słabe punkty i nieefektywności procesu, nieusunięcie których poskutkuje kontynuacją dostarczania sub-optymalnej wartości klientom. Przenoszenie nacisku ze zwiększania wartości oferowanej klientom na puste podnoszenie procentów OEE jest dość powszechnym zjawiskiem wśród menadżerów – dla dobra klientów i firmy warto go unikać.

Innym powodem, dla którego nie należy stawiać pomiaru Całkowitej Efektywności Wyposażenia na piedestale jest to, że nie odzwierciedla on kondycji firmy. Nie ujmuje bowiem ani aspektu ludzkiego, ani kosztów produkcji. Zachowaj więc czujność i upewnij się, że używasz OEE z korzyścią dla swoich klientów, koncentrując się na ciągłym doskonaleniu procesu. Wysiłki zorientowane na Kaizen możesz wspomóc systematycznymi praktykami Całkowitego Produktywnego Utrzymania Maszyn (TPM), silnie związanymi z OEE.