Czym jest Mura?

Mura jest jednym z rodzajów strat zidentyfikowanych przez System Produkcyjny Toyoty: mura, muda i muri - „3M”. W języku japońskim słowo “mura” znaczy nieregularność, zmienność, niespójność.

Mura najczęściej manifestuje się nierównym czasem taktu, co znaczy, że proces jest na przemian przeciążony i bezczynny. W metodyce Lean rozróżnia się dwie kategorie mury: nieregularność w sposobie pracy zespołu i wariacje w wymaganiach klientów. Ulepszając proces, pod uwagę należy wziąć obie te formy niespójności.

Minimalizacja nieregularności procesów jest koniecznym dodatkiem do dwóch nadrzędnych celów zarządzania w myśl filozofii Lean: maksymalizacji wartości dla klienta przy jednoczesnej redukcji strat.

Mura współistnieje z innymi czynnikami strat:

- Muri: przerost, przeciążenie, np. maszyny lub możliwości jej operatora.

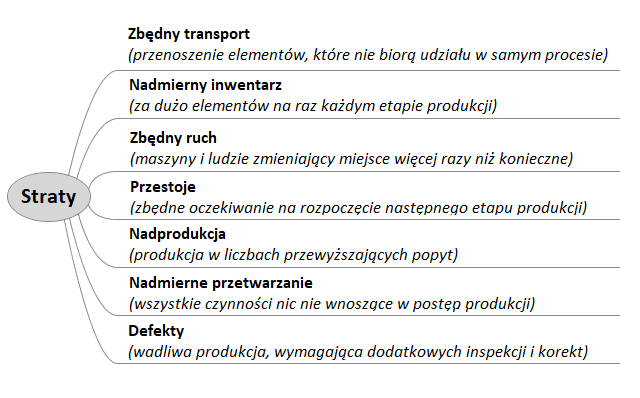

- Muda: bezużyteczność, zbędne działania, np. nadmierny transport niedokończonego produktu. Wyróżnia się 7 typów mudy:

Siedem rodzajów strat (Muda)

Siedem rodzajów strat (Muda)

Obecność wszystkich tych czynników strat wymaga od firmy ich kompensacji, powodując jeszcze więcej marnotrawstwa. Może to skutkować powstaniem pętli, w której klienci, raz doświadczywszy opóźnienia, zmieniają swoje schematy zamówień, co z kolei wypacza plany dostaw firmy, w efekcie wymuszając nadgodziny lub – co gorsza – przestoje.

Dlaczego trzeba unikać nieregularnych procesów?

W Lean i Six Sigma, wszystkie działania doskonalące zaczynają się od standaryzacji i optymalizacji procesu, jako, że jego zmienność prowadzi do błędów i spadku jakości – a więc zmian, które bezpośrednio wpływają na wartość dostarczaną klientowi.

Przyczyn zmienności w procesach jest wiele: członkowie zespołu mogą pracować w różny sposób i z różną prędkością, maszyny mogą wykonywać odmienne operacje, dając nierówne wyniki, nawet sposób, w jaki zespół zbiera dane analityczne i raporty o wynikach może się różnić w zależności od osoby! Analiza niespójności w procesie pomoże ci lepiej zrozumieć zachowanie pracowników i ich sposoby pracy.

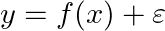

Z definicji, proces zoptymalizowany pod kątem Six Sigma ma tak znikomą zmienność, że oczekiwany wynik nie jest osiągany tylko 3,4 razy na 1000000 egzekucji. To właśnie potencjał spełniania oczekiwań klientów z tak wysokim wskaźnikiem sukcesu (niemalże “zero defektów”) jest głównym atutem techniki Six Sigma. Metodę tą podsumowuje się czasem następującym Równaniem przełomowym:

Wykrywanie Mury

Jednym z najlepszych sposobów wykrywania Mury jest obserwacja wykresów. Wariacje można dostrzec np. w różnych czasach realizacji procesu wykonywanego przez różne zespoły w różnych dniach lub tygodniach. Dodatkowo, wystarczy rzucić okiem na wykres skumulowanego przepływu, aby stwierdzić, czy proces jest stabilny i spójny – tj. pod kontrolą – czy też nie. Wszelkie spadki i skoki linii wykresu są bezpośrednim wskaźnikiem nieregularności w procesie.

Czy wiesz, że?

Tablice Kanban Tool® automatycznie generują wykres skumulowanego przepływu dla twojego procesu! Wypróbuj usługę z zespołem, aby zaoszczędzić czas i w mgnieniu oka zredukować ilość strat.

Prosty histogram pokaże, gdzie dokładnie skoncentrować wysiłki. Zgodnie z zasadą 80/20 Pareto, 20% źródeł powoduje 80% problemów w zarządzaniu i kontroli jakości. Dzięki dokładnemu zidentyfikowaniu co sprawia najwięcej kłopotów, masz szansę znacznie zwiększyć zakres oddziaływania prac korygujących.

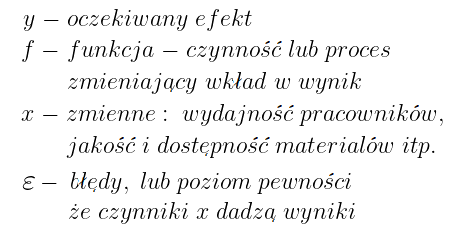

Statystyczne karty kontrolne również mogą pomóc w zwiększeniu precyzji określania wyników.

Karta kontrolna (wikimedia.org)

Karta kontrolna (wikimedia.org)

Jak likwidować Murę?

Problem wariacji w wewnętrznych sposobach pracy można rozwiązać poprzez:

- Ocenę karty kontrolnej — czy wartości oscylują wokół średniej w pozornie losowy sposób, czy da się wykryć jakieś trendy?

- Przeprowadzenie kampanii 5S, celem uporządkowania wszystkich elementów związanych z procesem. Ma to szansę zredukować większość mudy, która jest źródłem pojawiania się Mury.

- Standaryzację procesów — uczynienie ich zrozumiałych dla wszystkich członków zespołu. Możesz przeprowadzać regularne wydarzenia Kaizen i Gemba, aby kontrolować standaryzację.

- Monitorowanie sprzętu — wszystkie maszyny używane w procesie muszą dawać identyczne, standaryzowane wyniki. Bez tego, zmienność będzie nieuchronnie rosła.

- Uproszczenie procesu — mniej etapów w procesie przekłada się na mniej możliwości zmian charakteru i zakresu pracy.

- Zmniejszanie ilości pracy w toku (WIP) i utrzymywanie go poniżej ustalonego limitu.

Sposoby rozwiązywania nieregularności w zamówieniach klientów:

- Poziomowanie produkcji, czyli Heijunka, pozwalająca dopasować ją do popytu.

- Redukcja złożoności w łańcuchu dostaw i zastosowanie w nim zasady pobierania (pull).

- Zwiększenie zasobów magazynowych celem zaspokojenia zmian w popycie. Powinno jednak podlegać uważnej kontroli, by niepotrzebnie nie zwiększać WIP i zapasów.

Aby skutecznie radzić sobie z murą, warto najpierw skoncentrować wysiłki na redukcji mudy. Niemniej jednak, kiedy chodzisz po biurze/hali czy rozmawiasz z klientami, stale wypatruj przejawów mury, ponieważ tak długo jak jest obecna, twoja produkcja nie będzie ani szczupła, ani optymalna.

Wyeliminowanie wariacji zapewni ci bardziej przewidywalny i niezawodny proces dostawy produktu do klienta, jak i bardziej zadowolonych pracowników – będą oni w stanie włożyć w pracę tyle samo wysiłku każdego dnia, a poszczególne działy lepiej się zsynchronizują.