Czym jest Mapowanie Strumienia Wartości (VSM)?

Niewiele z narzędzi filozofii Lean jest tak pozornie prostych i tak strategicznie odkrywczych jak mapowanie strumienia wartości (VSM - z j. ang.: Value Stream Mapping). Choć czasem mylone z kolejnym diagramem procesu, VSM nie jest ani pobieżnym szkicem operacyjnym, ani wizualną pomocą na spotkania zarządu. To precyzyjne narzędzie diagnostyczne, służące do analizy wartości dostarczanej przez organizację, ujawniania nieefektywności i katalizowania transformacji opartej na danych.

Na czym polega mapowanie strumienia wartości

Mapowanie strumienia wartości dokumentuje cykl życia produktu lub usługi – od zamówienia po dostawę – z naciskiem na identyfikację punków, w których z perspektywy klienta powstaje wartość. W ujęciu Lean wartość to nie to, co organizacja uważa za istotne, ale to, za co klient płaci, w sposób jawny lub dorozumiany.

VSM obejmuje wszystkie etapy produkcji lub świadczenia usług, w tym czasy: realizacji, oczekiwania, transferu zadań, przepływu informacji, jak i wpływ wielkości partii i wszelkie inne opóźnienia – wszystko to, co zwykle umyka uwadze. Takie podejście zmusza organizacje do skonfrontowania rozbieżności między zakładaną wydajnością a rzeczywistą przepustowością.

Najczęstsze błędy w mapowaniu procesu

Przeciętna organizacja posiada liczne diagramy swojego procesu; zazwyczaj są one przejrzyste, logiczne i nieco optymistyczne, jeśli nie naiwne. Czego może jej brakować, to mapa rzeczywistości. Kluczowe jest, że VSM nie polega na rysowaniu modelu idealnego, ale na ujawnianiu wszystkich punktów tarcia w procesie, łatwych do ukrycia w mapowaniu konwencjonalnym.

Często popełnianym błędem jest przekonanie, że samo posiadanie jakiejś mapy procesu jest wystarczające. Tymczasem tradycyjne diagramy pomijają czas oczekiwania, częstotliwość przeróbek oraz sposób, w jaki komunikacja przepływa – lub się załamuje – pomiędzy działami. Prawidłowo zastosowane mapowanie strumienia wartości uwzględnia wszystkie te elementy.

Nie da się usprawnić procesu, jeśli nie zna się jego słabych punktów. Dlatego stworzenie mapy stanu obecnego jest niezbędnym krokiem w kierunku zaplanowania poprawionego stanu docelowego.

VSM pozwala dostrzec niewidoczne

Mapowanie strumienia wartości rozpoczyna się od spaceru Gemba — bezpośredniej obserwacji miejsca, w którym wartość jest tworzona (lub tracona). Poleganie wyłącznie na dokumentacji SOP i wywiadach nie wystarczy – zespół VSM musi prześledzić drogę produktu, zaobserwować pracę, odnotować wzorce i przeszkody w komunikacji oraz wszelkie typowe opóźnienia.

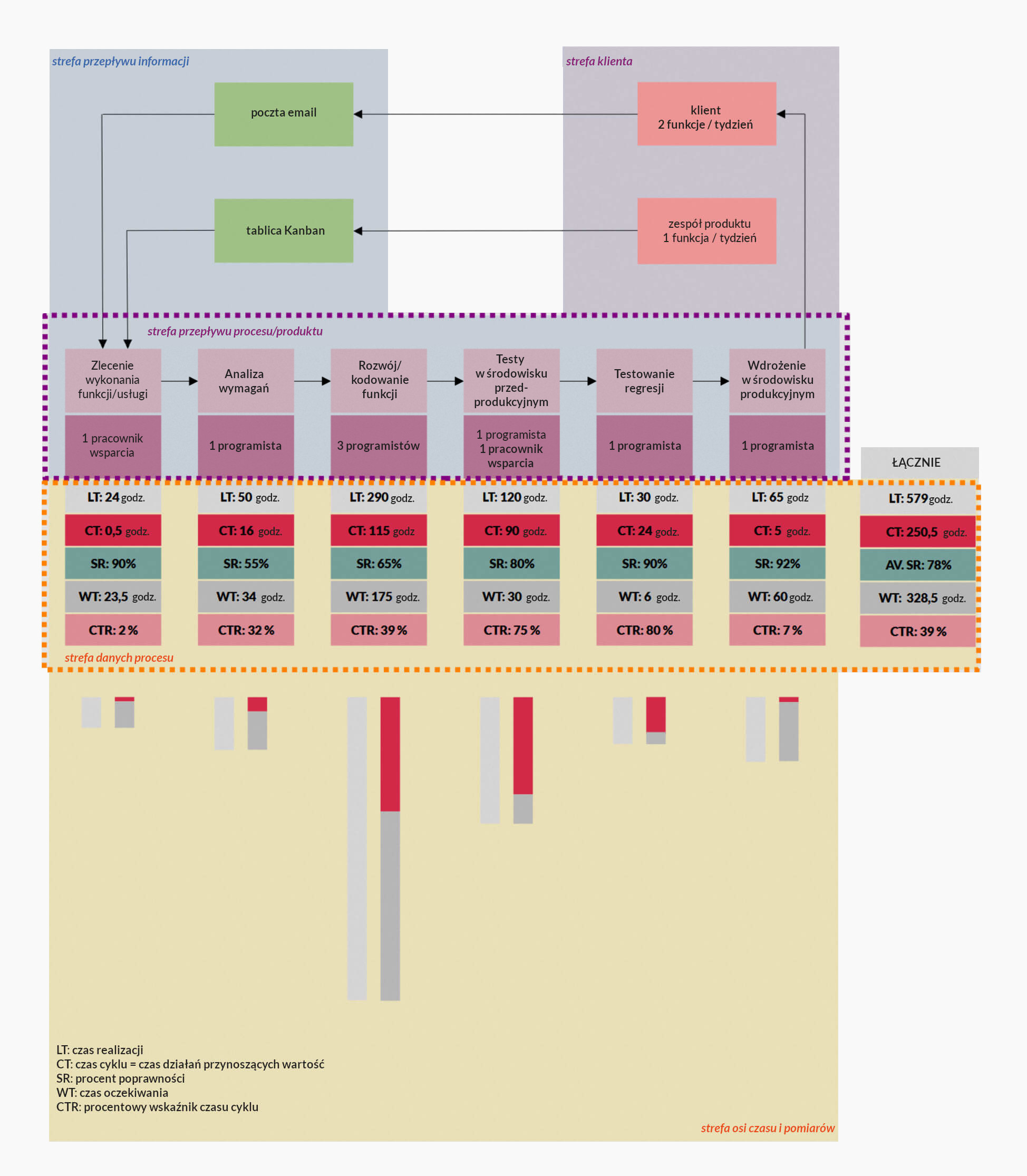

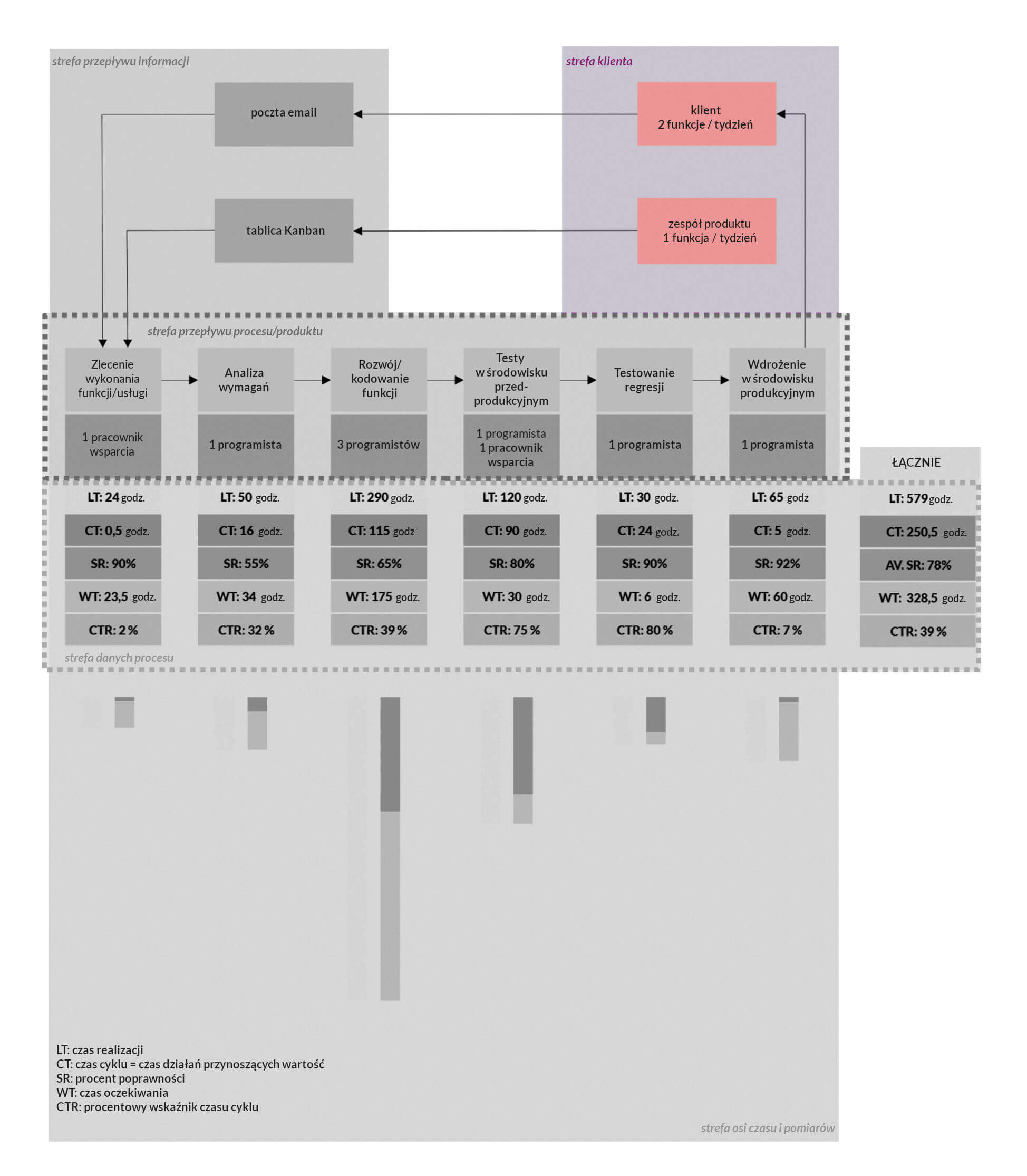

Bogata w informacje mapa VSM wykracza poza liniową sekwencję kroków i przyjmuje formę analizy warstwowej lub strefowej.

Jak wizualizować strumień wartości?

Mapa strumienia wartości powinna być budowana warstwowo – na podstawie bezpośredniej obserwacji, zebranych danych oraz otwartego, między-działowego wkładu. Celem wizualizacji jest przejście od domysłów do dowodów oraz uproszczenie złożoności do poziomu praktycznych wniosków.

By uzyskać mapę bogatą w informacje, ale nie chaotyczną, powszechną praktyką jest stosowanie strefowania VSM. Każda strefa reprezentuje warstwę analityczną oddzielającą różne wymiary zachowania systemu — przepływ fizyczny, przepływ informacji, kontrolę i punkty decyzyjne. Bez stref mapa strumienia wartości może stać się niezrozumiałą plątaniną informacji; z nimi, może stanowić rentgen działania Twojej organizacji.

Pomocne jest rozróżnienie czterech podstawowych stref, umieszczonych od góry do dołu na mapie strumienia wartości:

1. Strefa informacji o kliencie/dostawcy

Co pokazuje:

Jako rama mapy, pokazuje po lewej stronie dane dotyczące dostawców, a po prawej zapotrzebowanie klientów. Popyt jest wyrażony w czasie taktu, częstotliwości dostaw i mechanizmach zamówień.

Znaczenie strefy:

Mapowanie zaczyna się i kończy na kliencie — ta strefa stanowi kontekst dla wszystkich pozostałych elementów. Ewentualne rozbieżności między oczekiwaniami klientów a reakcją organizacji często mają źródło właśnie tutaj.

Pytania, na które odpowiada ta strefa:

- Jaki jest rytm zapotrzebowania klienta?

- Jak często klienci pobierają produkty/usługi?

- Jak wymagania i zamówienia trafiają do systemu?

- Jaka jest częstotliwość dostaw materiałów?

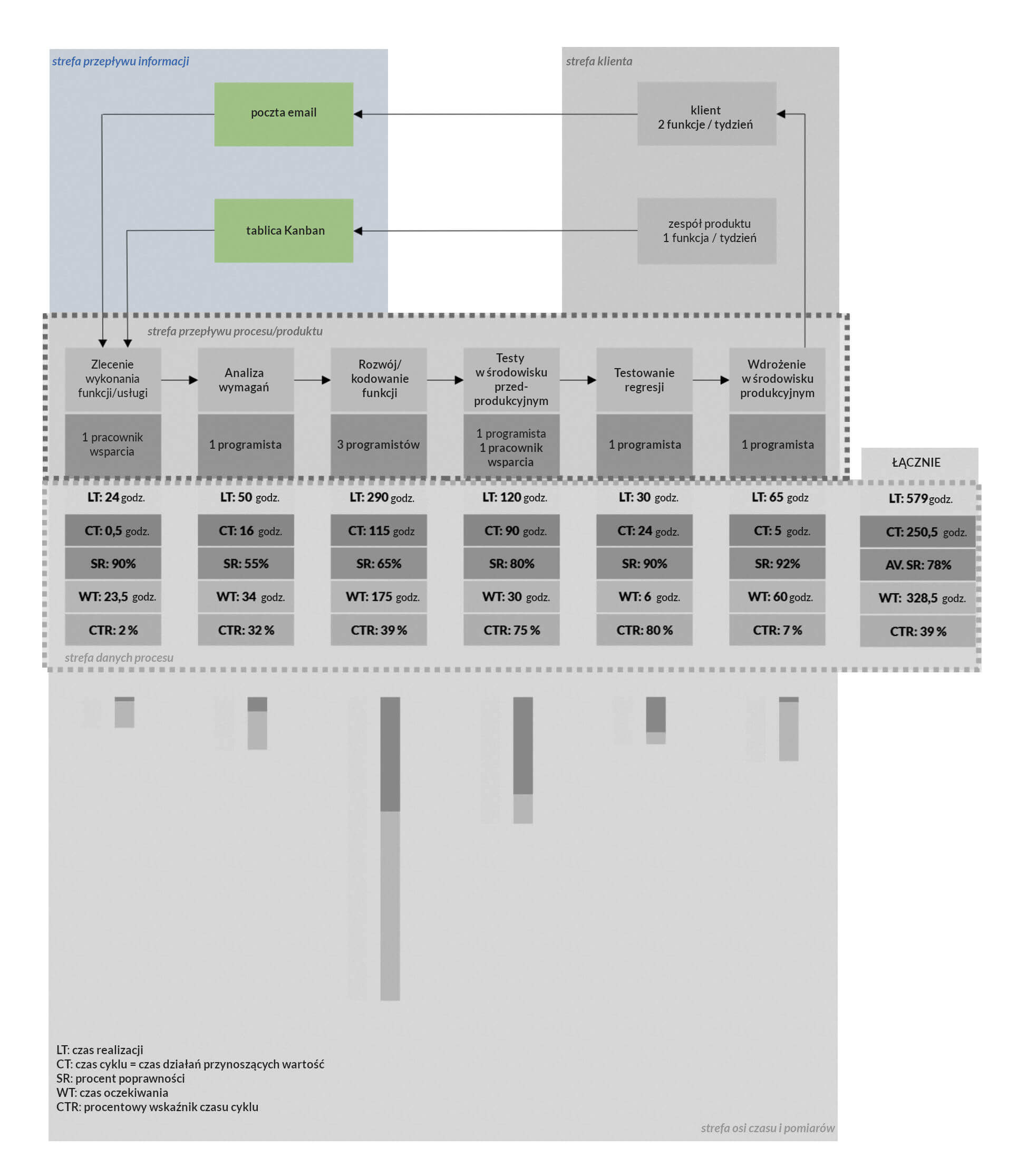

2. Strefa przepływu informacji

Co pokazuje:

Odpowiednik systemu nerwowego Twojej organizacji, wizualizuje sposób inicjowania i zarządzania pracą: przydzielanie zasobów, sygnały Kanban, przepływ komunikacji elektronicznej, decyzje dotyczące harmonogramowania itp.

Znaczenie strefy:

Większość awarii w przepływie procesu wynika z zakłóceń informacyjnych, a nie fizycznych. Niewystarczające sygnalizowanie, poleganie na ręcznych rozwiązaniach zastępczych oraz oparcie na systemach rozproszonych powodują chaos i opóźnienia na dalszych etapach.

Elementy do uchwycenia:

- Logika harmonogramowania: push/pull

- Systemy planowania: ERP, MRP, Kanban

- Węzły decyzyjne

- Rodzaje komunikacji: manualna/automatyczna

Czy wiesz, że?

Przystępnym sposobem wizualizacji przepływu informacji w procesie opartym na mapie strumienia wartości jest wykorzystanie tablicy Kanban Tool®. Umożliwia ona przedstawienie transferu informacji w postaci kart zadań przenoszonych pomiędzy kolumnami odpowiadającymi poszczególnym etapom pracy, co usprawnia komunikację i sygnalizowanie zmian wszystkim zaangażowanym stronom.

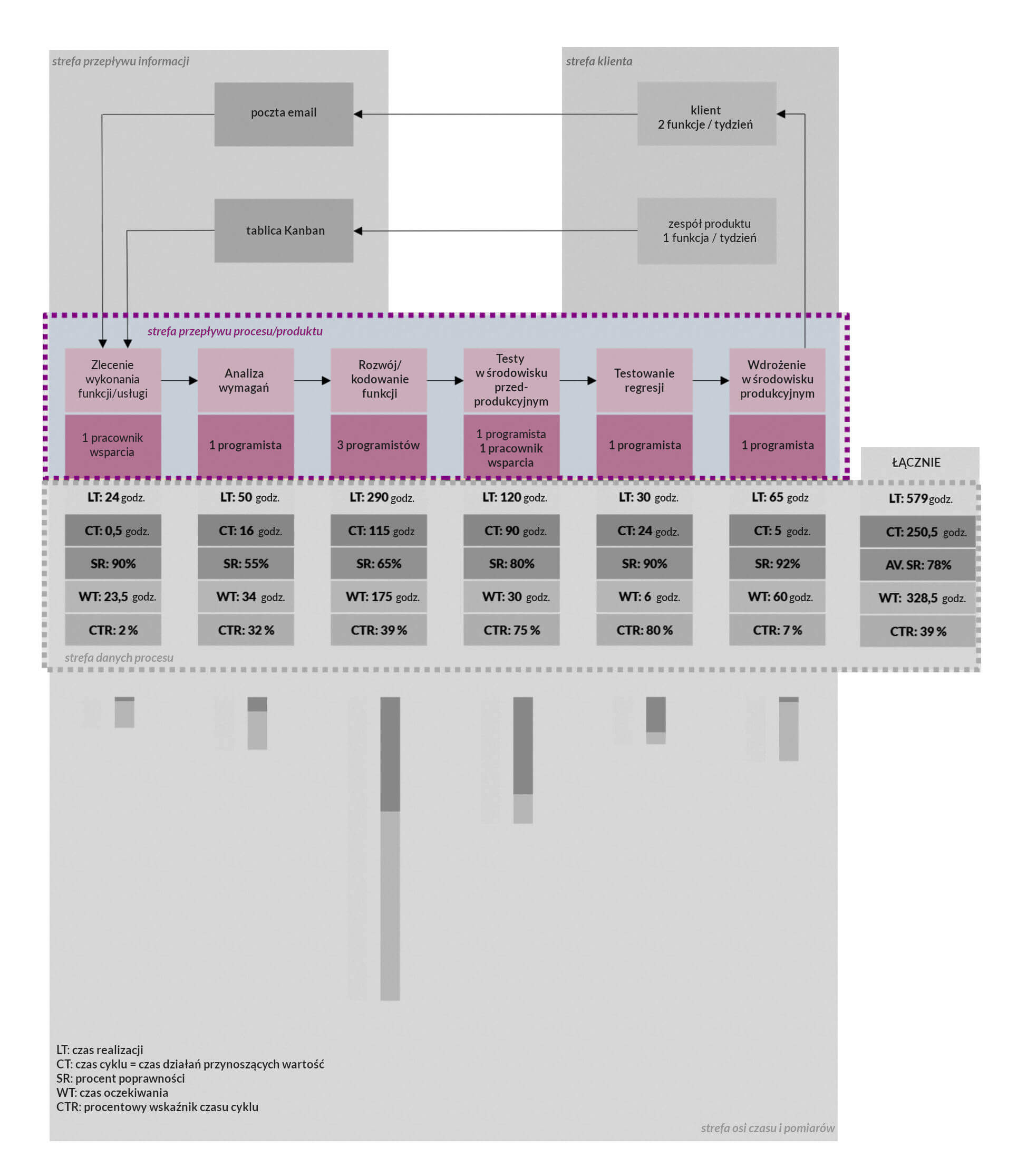

3. Pola procesowe w strefie przepływu produktów/materiałów

Co pokazuje:

Kręgosłup operacyjny – każdemu etapowi procesu (np. produkcja, testowanie, selekcja, rozwój) przypisane jest osobne pole, zawierające wskaźniki wydajności, takie jak czasy cyklu, pracy, przezbrojenia, oczekiwania i miarę poprawności.

W procesach opartych na wiedzy, etapy procesu zazwyczaj odpowiadają ruchom kart zadań, dokumentujących pracę. W scenariuszach produkcyjnych korzystne jest utworzenie oddzielnej strefy dla przepływu materiałów tuż pod polami procesu, pokazującej zmiany stanów magazynowych, punkty transportowe czy wskaźniki ruchu partii.

Znaczenie strefy:

To tu wartość jest tworzona lub marnowana. Można tu odkryć trudne prawdy dotyczące przepływu, takie jak np. to, że z 14-dniowego czasu realizacji tylko 2 godziny były aktywnym, produktywnym czasem pracy. Jest to również punkt mapy wskazujący wszelkie tarcia — zbyt duże partie, kolejki, opóźnienia lub marnotrawstwo transportowe. To okno mapy VS na straty (muda).

Elementy do uchwycenia:

- Bufory zapasów

- Tory FIFO i wskaźniki partii

- Opóźnienia transportowe

- Punkty przekazania

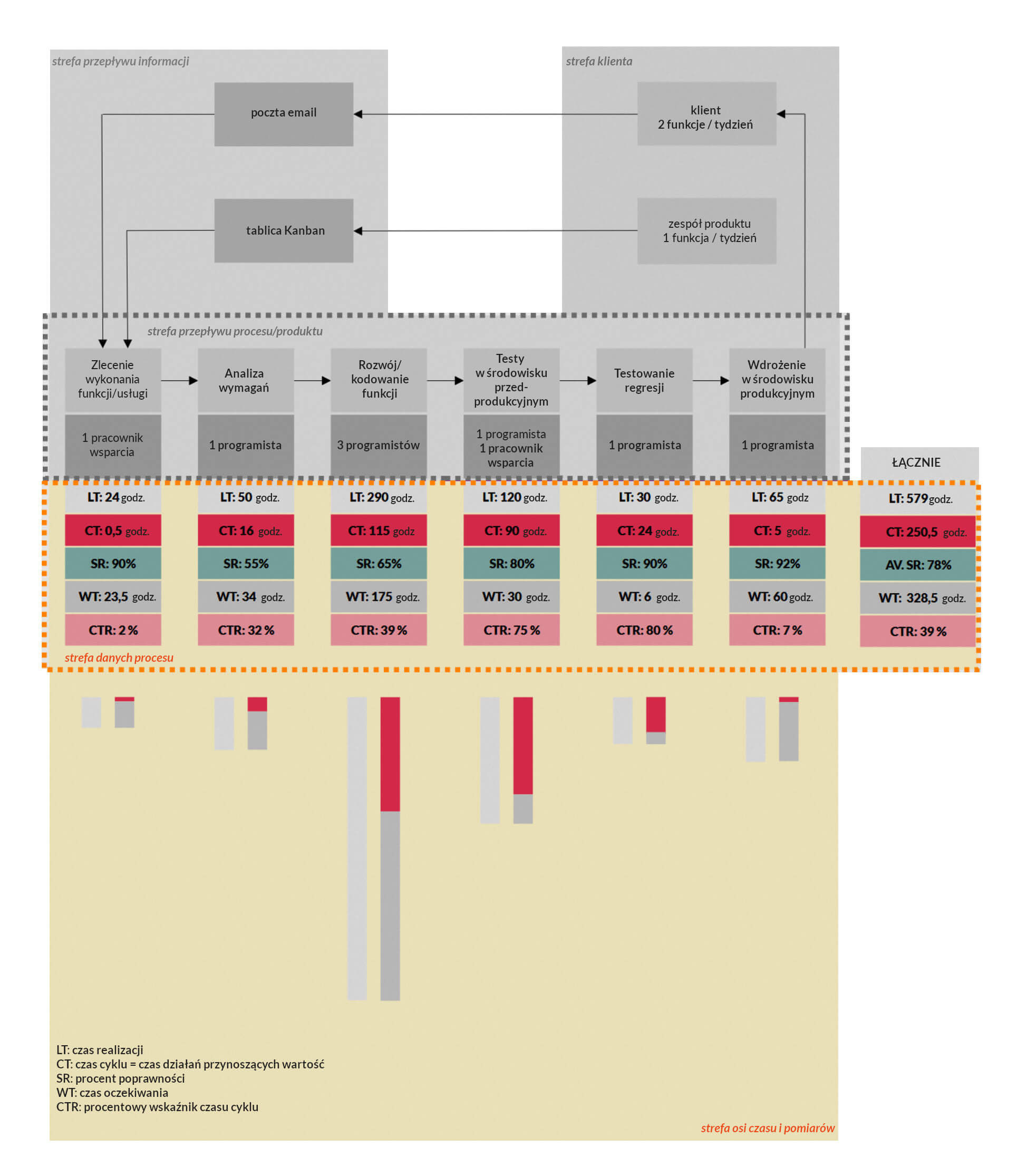

4. Strefa osi czasu

Co pokazuje:

Warstwa podsumowująca: ustosunkowuje czas dodawania wartości do całkowitego czasu realizacji, rzucając światło na wydajność procesu.

Znaczenie strefy:

Obszar najmocniej przyciągający uwagę kierownictwa: to tutaj—w surowych liczbach—uwidacznia się skumulowany efekt wszystkich opóźnień, błędów, wielokrotnego przekazywania poleceń i zakłóceń.

Aby skutecznie mapować strumień wartości, warto zachować kilka podstawowych zasad:

- Zacznij od stanu obecnego: Mapuj jak proces odbywa się teraz, nie jak uważasz, że powinien przebiegać idealnie.

- Zachowaj wspólny wizualny język: Używaj standardowych symboli Lean, np. pól procesu, pól danych, trójkątów zapasów, osi czasu, strzałek.

- Zadbaj o czytelność mapy: Wszystkie strefy prezentuj w tym samym stylu.

- Mierz wszystko, co możliwe: Unikaj ogólników na rzecz konkretnych pomiarów: dni, minuty, wielkości partii, wskaźniki defektów.

- Zadbaj o dostępność mapy: Użyj tablic, karteczek, czy tablic wirtualnych dostępnych w przestrzeni wykonywania pracy; zachęcając do współpracy, sprzyjając wprowadzaniu korekt i utrzymując zaangażowanie zespołu.

Siła w całościowym postrzeganiu stref

Choć każda strefa opowiada tylko fragment historii, to wspólnie tworzą obraz na poziomie systemu:

- Czy zapotrzebowanie klientów jest zgodne z harmonogramem?

- Czy przepływ informacji wspiera, czy utrudnia realizację?

- Czy przepływ materiałów jest zsynchronizowany z możliwościami procesu?

- Gdzie dochodzi do zakłóceń sygnałów i przepływu?

Mapowanie tych pionowych zależności może ujawnić niezgodności, które przeciwnie pozostałyby niewykryte oraz sprzyja otwarciu dróg komunikacji pomiędzy pracownikami planowania, IT, operacji i zakupami – dróg, które rzadko powstają naturalnie.

Rzeczywisty cel: Zoptymalizowany stan przyszły

Mapa stanu obecnego, choć niezbędna, nie stanowi kulminacji procesu mapowania — celem jest stworzenie mapy stanu przyszłego. Docelowa mapa to nie fantazja, a realne przeprojektowanie procesu w oparciu o zasady Lean: przepływ oparty na pull zamiast push, ograniczenie przepływu do wielkości partii, synchronizacja z czasem taktu i eliminacja kroków nieprzynoszących wartości.

Co ważne, pożądana mapa stanu przyszłego powinna być wyrazem dążenia do perfekcji, ale wprowadzać rozsądny cykl ulepszeń, często planowany w 90-dniowych interwałach. Zachowanie realistycznego tempa zmian zapobiega paraliżowi spowodowanemu nadmiernymi oczekiwaniami, sprzyjając stopniowym, wymiernym korzyściom.

Dlaczego organizacje opierają się mapowaniu strumienia wartości?

Podobnie jak inne techniki Lean, VSM wymaga gotowości kulturowej, w szczególności przejrzystości między-działowej. Dzielenie się danymi może być postrzegane jako zagrożenie, zwłaszcza jeśli lokalnie wysokie KPI osiągane są kosztem wydajności globalnej.

Mapowanie ujawnia też prawdziwy koszt braku spójności. Np. zespół IT, który wprowadza nowe funkcje szybciej niż wsparcie klienta jest w stanie je obsłużyć – nie jest tworzącą wartość innowacyjnością, lecz marnotrawstwem. Tego rodzaju surowe prawdy bywają trudne do zaakceptowania.

Lean poza produkcją

Opracowane w kontekście produkcyjnym (TPS) mapowanie strumienia wartości oraz filozofia Lean, okazały się z czasem cenne również w pracy opartej na wiedzy — w opiece zdrowotnej, logistyce, finansach i tworzeniu oprogramowania.

W IT mapowanie przepływu od koncepcji funkcji do wdrożenia często ujawnia chaos w przepływie informacji, nadmierną liczbę przekazów, niejasne oczekiwania i wąskie gardła testowania.

W służbie zdrowia zaś znane są przypadki szpitali redukujących czas oczekiwania pacjentów od przyjęcia po wypis dzięki przeprojektowaniu procesów przy wsparciu VSM.

Przykłady te pokazują, że dziedzina zastosowania jest drugorzędna względem logiki i dyscypliny przyjętych podczas mapowania procesu.

Jak prawidłowo stosować VSM?

Skuteczne mapowanie przepływu wartości wymaga jednak czegoś więcej niż znajomości metody – potrzebna tu jest perspektywa. Trzeba potrafić zakwestionować założenia, podważać utarte, długoletnie praktyki i angażować wszystkie szczeble organizacji. Mapa stworzona tylko przez menedżerów bez udziału pracowników będzie niepełna; z kolei mapa utworzona oddolnie bez wsparcia zarządu nie zostanie wdrożona.

Mapowanie wymaga również rygoru – czas musi być mierzony na podstawie rzeczywistych danych, a współczynniki poprawek potwierdzone, itd. Ponadto, jak w ramach każdej praktyki Lean, mapa powinna być aktualizowana przy każdej istotnej zmianie – ma funkcjonować jako narzędzie ciągłego doskonalenia, nie jednorazowy artefakt.

VSM nie rozwiązuje problemów – może jednak wskazać ich źródło

Mapowanie strumienia wartości nie jest panaceum na problemy w przepływie pracy. Jest jednak wyjątkowo precyzyjnym narzędziem, które może ujawnić, gdzie należy zacząć naprawę. Zapewnia ono bezprecedensową przejrzystość – uczciwy obraz tego, jak biegnie proces i gdzie się załamuje. Jeśli organizacja jest gotowa zrezygnować z iluzji efektywności na rzecz transformacji opartej na danych, VSM jest narzędziem nie do przecenienia.

Prawidłowo wykonane mapowanie strumienia wartości wykracza poza obraz stanu procesu i staje się lustrem. Czy Twoja organizacja jest gotowa zmierzyć się ze swoim odbiciem?

Dodatkowa lektura

Mapowanie strumienia wartości:

- Learning to See: Value Stream Mapping to Add Value and Eliminate MUDA (KSIĄŻKA)

- Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation (KSIĄŻKA)

- Creating Mixed Model Value Streams: Practical Lean Techniques for Building to Demand (KSIĄŻKA)

VSM w IT/rozwoju oprogramowania: