Co to jest Heijunka?

Heijunka (wymawiane hej-dżun-ka) to japońskie słowo oznaczające poziomowanie. W Lean, termin ten odnosi się do wyrównywania produkcji, czyli poprawy przepływu pracy tak, by lepiej odpowiadać na zapotrzebowanie klientów, zmniejszać ilość strat oraz unikać lub rezygnować z przetwarzania partiami.

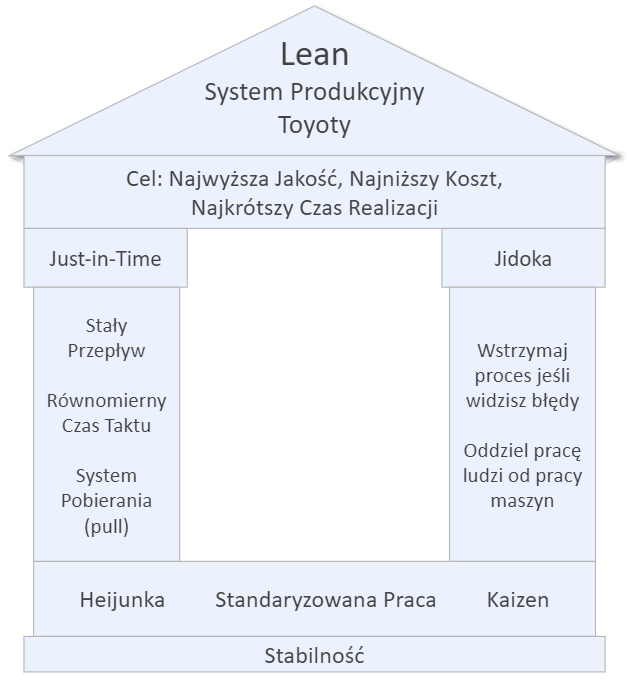

Razem z koncepcją pracy standaryzowanej i filozofią Kaizen, Heijunka stanowi podstawę metodyki Lean, czyli Systemu Produkcyjnego Toyoty. Podczas stosowania techniki Heijunka, zapotrzebowanie klientów zaspokajane jest przez zmniejszone partie, standaryzowaną pracę lub szybkie przezbrojenie maszyn (SMED).

Dlaczego warto poziomować produkcję?

Celem filozofii Lean jest redukcja strat i zwiększenie wartości produktu z perspektywy klienta. Mura to jedna z form strat (muda) rozważanych w szczupłej produkcji. W języku japońskim Mura znaczy nieregularność. Przykładowo, w procesie rozwoju oprogramowania istnieje zjawisko znane jako marsz śmierci. Mówimy o nim, kiedy początkowe fazy projektu są powolne i spokojne, a większość pracy odkłada się do wykonania na etapie końcowym, podczas którego zespół najczęściej pracować będzie w nadgodzinach. Tego typu niemalże planowana wariacja w przepływie pracy jest nie do utrzymania długoterminowo i niezdrowa dla kondycji firmy.

Żaden system nie będzie stabilny przy niestałych poziomach produkcji, ale zastosowanie Heijunki jest odpowiedzią na ten problem.

Przyczyn nierówności w produkcji jest kilka:

- Różne czynności zajmują różne ilości czasu,

- Różne produkty wymagają odmiennych czynności, więc i czasu produkcji,

- Każdy pracownik, jak i każda maszyna, będzie mieć indywidualną wydajność, prędkość pracy i wymagania,

- Ludzie mają tendencję do odkładania zadań, których nie lubią robić, co, w skali kompletnej puli zadań, spycha niektóre elementy poza ich przewidywaną datę zakończenia,

- Zamówienia klientów zazwyczaj nie przychodzą w uporządkowany, logiczny sposób,

- Chwilowy brak materiału jest w stanie wymusić porzucenie harmonogramu produkcji.

Poziomowanie produkcji według ilości i rodzaju

Większość zespołów produkcyjnych przejawia myślenie, że w ich sposobie pracy nie ma nic złego i że klienci po prostu otrzymają swoje zamówienia, kiedy zostaną zrealizowane. Jednak metodyka Lean każe dążyć do skrócenia czasu realizacji, stale poprawiając jakość i wartość dostarczaną klientom. Szczupła produkcja czerpie z metody Kanban, odradzając kumulowanie gotowych produktów i prognozowanie przyszłego popytu, na rzecz produkowania tylko wtedy, gdy produkty są zamawiane. Dzięki temu, uniknąć można wykonywania pracy nad produktami, które się nie sprzedają.

Tradycyjnie zarządzana produkcja charakteryzuje się długimi czasami realizacji, wynikającymi tak ze strat w procesie, jak i z długich terminów dostawy materiałów, z często nieprzewidywalnymi opóźnieniami. Utrudnia to przewidzenie zapotrzebowania na produkty, wymagane przy zamawianiu materiałów, przy jednoczesnym utrzymaniu ograniczonych zapasów, wiążących jak najmniej kapitału. Maszyny potrzebują czasu na wykonanie swoich zadań, a zanim je wykonają, muszą zostać skonfigurowane, zwykle upłynie więc znaczna ilość czasu, zanim będą gotowe do pracy. Dlatego właśnie kontrolerzy produkcji mają tendencję do wytwarzania artykułów w partiach, minimalizując konieczność przezbrojenia maszyny przy każdej zmianie produktu.

Poziomowanie ilości produkcji ogranicza liczbę sztuk w każdej partii, a poziomowanie według rodzaju artykułu dobiera różne sekwencje tego, co dana partia produkuje.

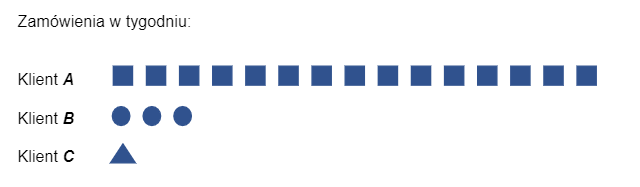

Przykład

Fabryka ma trzech klientów na trzy różne linie produktu. W przeciętnym tygodniu klient A zamawia 15 kwadratów, klient B 3 koła, a klient C 1 trójkąt.

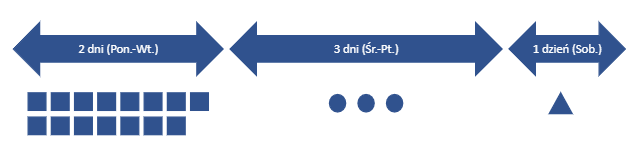

Harmonogram produkcji tych zamówień mógłby wyglądać tak:

Wykonanie 15 kwadratów zajmuje 2 dni, ponieważ zespół może zrobić 8 kwadratów dziennie. Produkcja elementu w kształcie koła zajmuje 1 dzień (więc 3 dni na 3 elementy), co oznacza, że aby zrealizować zamówienie trójkąta, które również zajmuje cały dzień, zespół musi pracować przez weekend.

Praktyk filozofii Lean przyjrzałby się zarówno sposobowi działania tego zespołu, jak i temu, jak klienci składają zamówienia (konieczne może być wyrównanie popytu). Dzięki systematycznym ćwiczeniom 5S, prowadzącym do zminimalizowania występowania wąskich gardeł, fabryka mogłaby wykonywać produkt koło w pół dnia, a trójkąt w niecały dzień. Dodatkowo, z rozmowy z klientami mogłoby wyniknąć, że klient A potrzebuje 3 produktów dziennie, ale zamawia hurtem 15 sztuk dla pewności. Klient B potrzebuje 1 koła co drugi dzień, a klient C zużywa 1 trójkąt co 4 dni.

Po wyrównywaniu produkcji na podstawie zdobytych informacji, zespół może zacząć produkować 3 kwadraty, jedno koło i ¼ trójkąta w ciągu jednego dnia. Robią to samo w dniu 2 i 3, a czwartego dnia kończą z trójkątami, zaspokajając zapotrzebowanie zarówno klientów B, jak i C. Potrzeby klienta A pokrywane są na bieżąco, a dodatkowo możliwość zamawiania tylko w razie potrzeby poprawiła jego płynność finansową.

W rezultacie poziomowania produkcji nastąpiła znaczna poprawa pracy zespołu – towary dostarczane są klientom codziennie, jako, że zamówienia realizowane są na bieżąco, co zapobiega kosztownym nadgodzinom.

W zarządzaniu produkcją często stosowane jest pudełko Heijunka - narzędzie zbudowane z komórek przypominających tabelę z miejscami na karty Kanban, reprezentujące różne typy zamówień i ich liczbę. Można to również pokazać na wirtualnej tablicy Kanban z wierszami. Np. zespół mógłby użyć kolumn dla zobrazowania dni tygodnia, a wierszy dla różnych typów produktów, po czym umieścić żądaną liczbę kart w każdej komórce.

Czy wiesz, że?

Tablice Kanban Tool® jako jedne z niewielu wspierają wiersze - horyzontalne tory pracy. Wypróbuj naszą tablicę jako łatwe w zastosowaniu pudełko Heijunka, lub do wizualizacji dowolnego procesu - dostosować ją można praktycznie do każdej potrzeby!

Jak osiągnąć przepływ Heijunka?

Osiągnięcie wypoziomowanej produkcji nie jest łatwe, wymaga od firmy konsekwentnego trwania w jej podróży Lean. Przepływ Heijunka jest charakterystyczny dla dojrzałych implementacji szczupłej produkcji i zazwyczaj zazębia się z następującymi praktykami:

- Szybkie przezbrojenie maszyn,

- Praca z małego rozmiaru partiami,

- System produkcyjny Kanban, dostosowany do wymagań klientów i prowadzony przez zespół mający z nimi kontakt,

- Dogłębna znajomość potrzeb klienta.

By wypoziomować produkcję, firma powinna wykonać następujące czynności::

Krok 1: Standaryzacja pracy

Standaryzacja pracy to pierwszy krok do zdobycia wiedzy o tym gdzie i jak należy ulepszyć proces. Poprzez proces standaryzacji, zespoły zrozumieją jak odróżnić pracę wewnętrzną od zewnętrznej, nauczą się ćwiczyć poprawne procedury operacyjne i prawidłowo radzić sobie z błędami.

Krok 2: Poprawa czasu taktu

Firma operująca w myśl filozofii Lean wykonuje pracę zgodnie z czasem taktu klienta - musi więc doskonale rozumieć kiedy ten wymaga dostawy. Zespół produkcyjny powinien używać tablic Kanban nie tylko do planowania pracy, również do planowania materiałowego odzwierciedlającego zamówienia klientów.

W fabryce Toyoty, dział produkcji podlega działowi zakupów, kontrolującemu wydawane materiały w oparciu o zapotrzebowanie klienta. Czas taktu określa tempo zapotrzebowania po stronie klienta, a dopasowanie do niego prędkości produkcji zmniejszy ilość strat. Ten rodzaj poziomowania produkcji uważany jest za jedno z największych osiągnięć w stosowaniu metodyki Lean.

Krok 3: Sekwencjonowanie

Praca powinna być uszeregowana w taki sposób, aby zapewnić rząd małych partii, w przeciwieństwie do jednego dużego bloku, a zamówienie dostarczone być powinno z zachowaniem tej samej kolejności. W Toyocie zamawianie materiałów i produkcja towarów odbywa się w zgodzie z zasadą dokładnie-na-czas (JIT) - produkty dostarczane są klientom dokładnie wtedy, gdy tego potrzebują.

Integralną częścią procesu standaryzacji jest zapewnienie systemowi zdolności do szybkiego przezbrojenia maszyn (SMED), która umożliwia efektywne sekwencjonowanie. W firmie z przytoczonego wcześniej przykładu, dla organizacji pracy konieczne jest by produkcja mogła się przełączać między okręgami, trójkątami i kwadratami bez znacznego dodatkowego wysiłku. Dlatego tak ważne jest skrócenie czasu przezbrajania.

Ustanowienie Heijunki w procesie da ci przewagę poprzez:

- Redukcję ilości pracy w toku i niewykorzystanych zapasów materiałowych, a więc redukcję kosztów,

- Utrzymanie zadeklarowanego czasu dostawy: produkujesz to czego chcą klienci, na czas kiedy tego potrzebują,

- Możliwość lepszego sprzężenia z dostawcami w zamawianiu wymaganych materiałów,

- Ułatwienie pracy personelowi i zmniejszenie jego stresu.