O Que é Heijunka?

Heijunka (pronuncia-se rêi-jun-cá) é uma palavra japonesa que significa nivelamento. No Lean, refere-se ao nivelamento de produção, visando melhorar o fluxo de um processo para melhor atender à demanda do cliente, reduzir desperdícios e diminuir ou eliminar o processamento em lote.

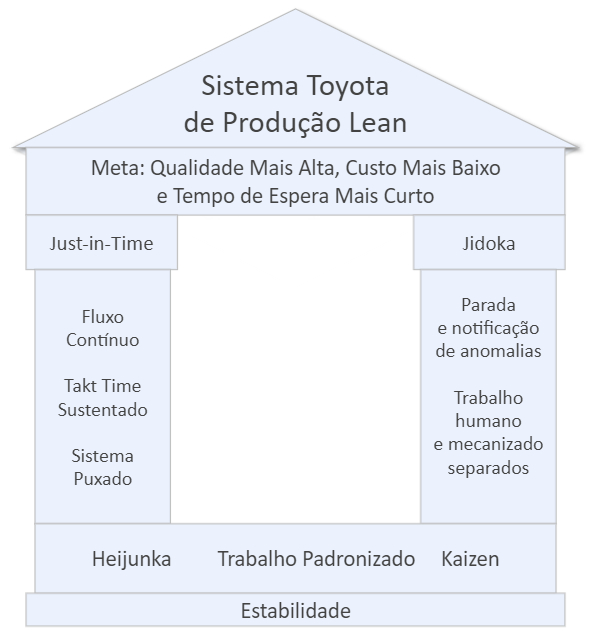

Faz parte dos fundamentos do Lean, ou do Sistema Toyota de Produção, juntamente com o conceito de trabalho padronizado e Kaizen. Na aplicação da técnica Heijunka, a demanda do cliente é atendida por meio de lotes menores, trabalho padronizado e/ou troca rápida de molde (SMED).

Por que o nivelamento da produção é importante?

O foco do Lean é reduzir o desperdício e agregar mais valor ao cliente. Mura – uma das formas de desperdício (muda) – vem da palavra japonesa para variabilidade, irregularidade ou inconsistência. Por exemplo, no desenvolvimento de software, há um fenômeno conhecido como marcha da morte. Ocorre quando, após um início de projeto lento e relaxado, a maior parte do trabalho acumula para as etapas finais do projeto, período em que simplesmente espera-se que a equipe faça horas-extras. Uma variabilidade quase planejada como essa é simplesmente insustentável para a equipe e prejudicial para o negócio.

Nenhum sistema pode ser estável com níveis irregulares de produção – a técnica Heijunka lida com isso.

Há diversos motivos para a variação na produção:

- Diferentes atividades levam diferentes tempos de execução

- Diferentes produtos requerem diferentes atividades e tempos para serem concluídos

- Diferentes pessoas e máquinas possuem diferentes capacidades, tempos de trabalho e configuração

- A pessoas tendem a despriorizar as tarefas que não gostam de fazer, o que altera a data de conclusão prevista de alguns itens

- Os pedidos dos clientes não chegam de forma ordenada e lógica

- A escassez temporária de material pode forçar um desvio no cronograma de produção

Nivelamento de produção por volume e tipo

Equipes de produção, e a maioria das equipes em geral, tendem a achar que nada está errado com a sua maneira de trabalhar e que os clientes simplesmente receberão seus pedidos quando estiverem prontos. No entanto, o Lean procura reduzir o tempo de espera, melhorar a qualidade e agregar mais valor ao cliente o tempo todo. O pensamento Lean parte do método Kanban, o que significa que os itens não são produzidos para suprir futuras demandas previstas, mas apenas quando os clientes os encomendam. Dessa forma, as equipes de produção nunca trabalharão em produtos que não serão vendidos.

A indústria tradicional possui tempos de espera longos devido ao desperdício no processo, mas acima de tudo, devido aos longos tempos de entrega de materiais, às vezes, com atrasos imprevisíveis. É um desafio antecipar com precisão a demanda de um produto, indispensável para o pedido de materiais, e ainda manter os estoques baixos – empregando o mínimo de capital possível. As máquinas também levam tempo para produzir os itens e, antes que o façam, precisam ser configuradas, logo um tempo considerável pode passar até que estejam prontas para o trabalho. Portanto, os controladores de produção tendem a fabricar artigos em lote, minimizando a necessidade de reconfiguração do maquinário a cada mudança de produto.

O nivelamento do volume de produção trata de conter o número de itens produzidos em cada lote, enquanto que o nivelamento por tipo adiciona diferentes sequências de produtos sendo feitos em cada lote.

Exemplo

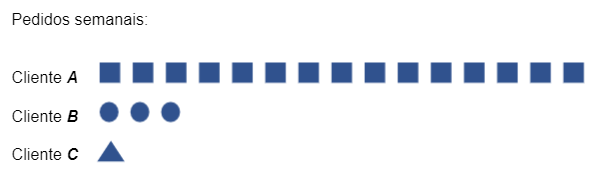

Uma fábrica possui três clientes para três linhas de produtos diferentes. Em uma semana típica, o cliente A compra 15 quadrados, o cliente B compra 3 círculos e o cliente C compra 1 triângulo.

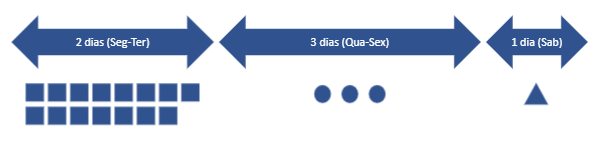

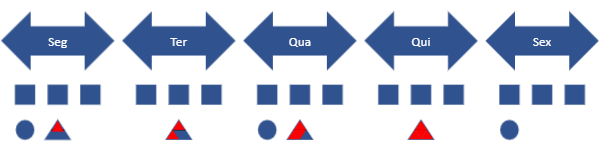

O cronograma de produção para atender a esses pedidos seria algo assim:

Os 15 quadrados levam 2 dias para serem feitos, pois a equipe pode fazer 8 quadrados por dia. O círculo leva um dia para ser fabricado, o que significa que a equipe precisa trabalhar durante o fim-de-semana para completar o pedido do triângulo, que demora um dia inteiro para ficar pronto.

Um praticante Lean examinaria tanto a maneira de trabalhar dessa equipe, como a forma com que os clientes fazem seus pedidos (nivelamento de demanda). Por meio de um exercício 5S sistemático, resultando na redução dos gargalos, a fábrica poderia produzir um círculo em meio dia e um triângulo em pouco menos de um dia. Conversando com os clientes, ele poderia descobrir que o cliente A somente precisa de 3 quadrados por dia, mas compra com antecedência só para garantir. O cliente B precisa de um círculo a cada 2 dias e o cliente C usa um triângulo a cada 4 dias.

Por meio desse nivelamento estruturado de produção, agora a equipe pode produzir três quadrados, um círculo e ¼ de triângulo por dia. Eles fazem o mesmo nos dias 2 e 3, e no quarto dia terminam os triângulos e podem satisfazer a demanda dos clientes B e C. O cliente A tem suas necessidades atendidas pelo trabalho executado diariamente e sua capacidade de fazer pedidos apenas quando necessário melhorou seu fluxo de caixa.

Como resultado, a equipe de produção e a empresa melhoraram, pois podem entregar produtos para clientes pagantes todos os dias, atender à demanda deles e evitar as onerosas horas-extras.

Em cenários industriais, é comum usar uma Caixa de Heijunka – uma ferramenta feita a partir de células parecidas com uma tabela, com espaço para cartões Kanban representando os diversos tipos de pedido e sua quantidade. O mesmo pode ser mostrado em um quadro Kanban virtual com raias – linhas horizontais. Uma equipe poderia usar colunas para os dias da semana e linhas para os diferentes tipos de produtos, colocando o número demandado de cartões em cada célula.

Você sabia?

A Kanban Tool® suporta raias – linhas – por padrão. Considere testá-la como uma Caixa de Heijunka fácil de usar ou para qualquer visualização de processo. A ferramenta pode ser personalizada para virtualmente qualquer necessidade!

Como alcançar um fluxo de Heijunka?

O Heijunka não é um estado fácil de ser alcançado e requer da empresa persistência em sua jornada Lean. Uma produção nivelada frequentemente está associada a uma implementação Lean madura e muitas vezes ocorre junto com as seguintes práticas:

- Troca rápida de molde

- Lotes pequenos

- Sistema de produção Kanban alinhado às demandas do cliente e conduzidas pela equipe de atendimento ao cliente

- Conhecer seu cliente

Para alcançar o Heijunka, uma empresa deve fazer o seguinte:

Passo 1: Padronizar o trabalho

Tentar padronizar o trabalho é um primeiro passo simples para saber como e onde melhorá-lo. Ao longo do processo, as equipes conhecerão como diferenciar entre trabalho interno e externo, aprenderão a praticar os procedimentos operacionais designados e tratarão os erros corretamente.

Passo 2: Trabalhar para melhorar o takt time

Uma empresa Lean trabalha de acordo com o takt time do cliente e precisa entender quando os clientes necessitam seus produtos. A equipe de produção deve, portanto, usar o Kanban não apenas para o trabalho requerido, mas também para os materiais necessários conforme os pedidos do cliente.

Na Toyota, o departamento de produção está subordinado ao de compras, que controla os materiais designados conforme a demanda do cliente. O takt time é o ritmo de compra do cliente e alinhá-lo à sua produção reduzirá o desperdício. Esse tipo de nivelamento é considerado uma das maiores conquistas no Lean.

Passo 3: Sequenciar

O trabalho deve ser sequenciado para assegurar muitos lotes pequenos, ao contrário de um único volume grande, e a ordem de entrega deve ser na mesma sequência do pedido. Na Toyota, a ordem dos materiais e da produção está alinhada ao princípio just-in-time (JIT) – os itens somente são entregues aos clientes quando eles necessitam.

O processo de padronização do trabalho também inclui a padronização e a otimização da capacidade do sistema em mudar rapidamente as ferramentas e focar novamente (SMED), o que torna possível o sequenciamento eficiente. Para a empresa do exemplo acima, sua organização de trabalho só faz sentido se a produção puder alternar entre fabricar círculos, triângulos e quadrados sem esforço adicional significativo. Por isso que minimizar o tempo de preparação é tão importante.

Estabelecer o Heijunka em seu processo lhe dará uma vantagem competitiva por:

- Ter reduzido o WIP e o estoque subutilizado, resultando na redução de custos

- Conseguir manter o takt time estipulado: produzir o que, como e quando seus clientes necessitam

- Ter a capacidade de informar melhor os fornecedores sobre quando você precisa de materiais

- Facilitar o trabalho de seus funcionários e torná-lo menos estressante.