O Que é a Análise de Modos de Falha e Efeitos?

A Análise de Modos de Falha e Efeitos (FMEA – Failure Mode and Effect Analysis) é uma técnica de estimativa de riscos, uma análise abrangente de potenciais pontos de falha em múltiplos componentes de um sistema, determinando o quão resistente a falhas é o sistema observado.

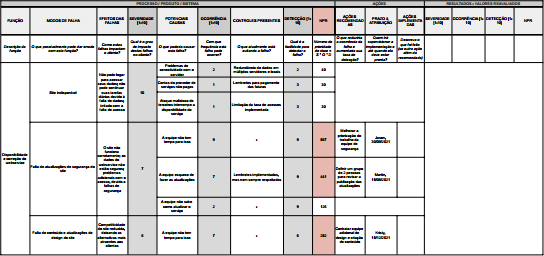

Além de identificar pontos fracos – os modos de falha – as equipes também examinam suas causas em potencial e, especialmente, seus possíveis efeitos em outros componentes do sistema – a análise de efeitos. Possíveis falhas, sua probabilidade de ocorrer e a magnitude de seu impacto são expressos quantitativamente em um gráfico.

Quem usa a FMEA?

A FMEA originou-se na gestão de sistemas militares dos anos 1940 e aplica-se à análise de processos, produtos ou designs. Desde os anos 70, ela tem sido popular nos setores empresariais que exigem os mais altos níveis de confiabilidade - aeroespacial, automotivo, nuclear, petrolífero, além da medicina. A FMEA é popularmente usada por praticantes Six Sigma Lean, já que se alinha perfeitamente ao seu programa de zero-defeito.

Por que vale a pena fazer a Análise de Modos de Falha e Efeitos?

Não é difícil avaliar a possível escala de danos na falha de um sistema militar ou uma usina de gás. Porém, o mesmo se aplica ao seu negócio – defeitos, interrupções da produção, indisponibilidade de serviços e devolução de produtos são dispendiosos e impactam negativamente sua reputação e o nível de satisfação (ou de segurança!) dos clientes, o que, por sua vez, reflete na receita do seu empreendimento.

A FMEA oferece um método sistemático e interdisciplinar de analisar problemas em potencial e seu impacto em determinado sistema. Portanto, a chave é distinguir-se claramente entre causa e efeito: a probabilidade de uma causa ocorrer pode ser minúscula; mesmo assim, seus efeitos podem ser desastrosos. Imagine o derretimento do núcleo do reator de uma usina nuclear atingida por um avião – a causa (ou sua probabilidade de ocorrer) e o efeito podem ser desproporcionais entre si! Nem todo objeto de uma FMEA é tão grave assim, é claro.

O objetivo de um processo produtivo sustentável e eficaz deve ser contar com medidas de verificação de qualidade em vigor desde o princípio – para projetar um produto com qualidade, em vez de inspecioná-la posteriormente.

Quando é benéfico fazer uma FMEA?

- Ao redesenhar um processo/produto ou modificar a forma como um processo existente flui

- Antes de atribuir um plano de controle ou de melhorias serem consideradas

- Se você estiver interessado em analisar os defeitos de um processo ou produto e precisar priorizar quais deles são críticos.

Às vezes, a técnica é expandida para Análise de Modos de Falha, Efeitos e Criticidade (FMECA) para indicar especificamente as questões críticas.

Quais tipos de FMEA existem?

A Análise de Modos de Falha e Efeitos costuma ser designada para avaliar uma destas três áreas: função/sistema, design ou processo.

- Uma FMEA de sistema

resolve interrupções que impactem o sistema inteiro que você opera. Ela examina as relações entre seus subsistemas e sua integração com sistemas externos. É uma análise de alto nível, por vezes, geral demais para ser suficientemente precisa (dependendo do tamanho do sistema). - Uma FMEA de design

foca em possíveis falhas de produtos por questões de engenharia, falha de componente, natureza do design, longevidade, integração com outros produtos, entre outros. - Uma FMEA de processo

trata falhas que impactam a qualidade do produto durante o processo ou não puderam ser evitadas pelo design, mas reduzem a confiabilidade do processo e provocam insatisfação do cliente. Essas originam-se, tipicamente, de métricas de processo duvidosas, fatores humanos e ferramentais variáveis ou práticas não-padronizadas.

Uma advertência

Pense duas vezes antes de se comprometer em executar uma FMEA – a não ser, é claro, que for uma exigência legal ou do cliente ou, então, seu sistema for relacionado à segurança. O Kaizen e o Six-Sigma fornecem muitas ferramentas para suportar sua análise de causa e efeito, incluindo 5 Porquês, Ishikawa, Quality Function Deployment (QFD - Desdobramento da Função Qualidade), Pareto, etc. É sensato tratar a FMEA como a arma final de seu arsenal e definir minuciosamente o objeto de sua investigação com antecedência.

Geralmente, uma FMEA é conduzida por equipes consideráveis de especialistas, podendo incluir até representantes dos fornecedores e clientes, que talvez até precisem de treinamento sobre o uso da ferramenta. Portanto, a não ser que seja preparada e conduzida do jeito certo, provavelmente você desperdiçará muitas horas e dinheiro no exercício. De modo algum isso significa dizer que a FMEA é um desperdício de tempo – quando bem-feita, é uma ferramenta poderosa – mas certifique-se de que o resultado de seu trabalho árduo vale o investimento.

Como conduzir uma FMEA?

Passo 1: Selecione a equipe

Reúna representantes de todas as funções do processo analisado, ou seja, design, teste, qualidade, confiabilidade, manutenção, produção, marketing, entre outras, junto com fornecedores e clientes. Assegure que a escolha das pessoas não seja aleatória, mas baseada em sua gama de experiência. Isso é importante, já que você precisa de pessoas que digam o que pode dar errado em sua respectiva parte do processo e quais soluções seriam possíveis – com base em sua experiência ou familiaridade com o ambiente ou aspecto específico do produto.

Passo 2: Determine o escopo

Em geral, as FMEAs são consideravelmente detalhadas. Dito isso, você define o escopo da análise conforme seu cenário específico. Assegure que todos os participantes atacarão problemas da mesma escala. Isso evitará que você veja, p. ex., “site indisponível” ao lado de “há um erro de digitação no rodapé do site” em seu documento de FMEA.

Ao mesmo tempo, não desconsidere aqueles problemas aparentemente insignificantes, mas que, no fim das contas, podem abrigar um potencial de erro considerável.

Passo 3: Estime a ocorrência de falhas em potencial

Depende de você definir quantos detalhes serão listados aqui. Porém, quanto mais maneiras como cada falha afeta o sistema forem listadas, mais precisa será a sua estimativa de risco. As partes críticas da análise são:

- a severidade com que a falha afeta os clientes (S)

- as chances de ocorrer uma falha (O)

- a facilidade de detecção do problema (D)

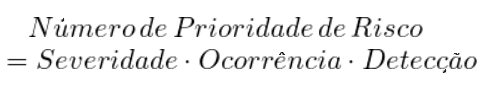

Para classificar o impacto das falhas prováveis, você vai precisar usar números de 1 a 10, sendo 1 para o menor valor. Graças a isso, você conseguirá calcular um número de prioridade de risco (NPR) ao final da análise:

Observação: o cálculo do NPR tem suas limitações e algumas alternativas foram sugeridas. Em termos práticos, há o risco de despender-se horas discutindo, p. ex., se “a prioridade é 6 ou 7, talvez apenas 5”. Não é incomum ver a escala reduzida para apenas 1-3-7-10 ou, em vez disso, adotar a classificação no estilo semáforo (vermelho-amarelo-verde). Para mais informações, consulte a seção “Leitura adicional” abaixo.

Passo 4: Escolha os pontos de ação imediata

Ordene os NPRs de todas as possíveis falhas do maior para o menor. Itens com os valores mais altos devem ser resolvidos primeiro.

Conforme a regra de Pareto, 80% dos problemas são resultantes de 20% das causas. Consequentemente, há boas chances de alcançar-se melhorias significativas resolvendo os poucos pontos de risco superiores. Se isso se concretiza no seu caso ou não, depende muito da natureza do seu processo e suas dificuldades únicas. Observe, no entanto, que erros críticos devem receber medidas corretivas mesmo que não pertençam aos 20% superiores.

Passo 5: Planeje e aplique a correção, depois reavalie

Agora que você sabe o que precisa ser feito, crie um plano de ação. Execute-o e, após o novo processo ser implantado, execute a FMEA novamente. Isso permitirá o ajuste da classificação dos problemas já tratados e verificar se a mudança possivelmente impactou outros modos de falha. Em muitos casos, não será possível reduzir o parâmetro de severidade de uma falha em potencial. Portanto, a facilidade e a agilidade de detecção, junto com a ocorrência do problema, devem ser o seu foco; você também deve considerar proteger o processo contra falhas.

Sim, você leu corretamente: faça a FMEA outra vez. É um passo crítico para estabelecer um ciclo de melhoria, em vez de um beco sem saída (infelizmente, muitas FMEAs falham neste ponto, na prática). Fazendo isso, sua FMEA pode se tornar uma base de conhecimento essencial do produto.

Aplicando a Análise de Modos de Falha e Efeitos ao seu processo, produto ou sistema, você ficará alguns passos mais próximo de assegurar que fez tudo o que podia para evitar problemas causadores de atrasos dispendiosos e insatisfação de clientes e colaboradores.

Você sabia?

Outra maneira de minimizar problemas de produção, simplificar sua detecção e facilitar sua resolução é organizar o fluxo de tarefas em um quadro altamente visual

da Kanban Tool®. Experimente já!

Além disso, sua FMEA serve como uma documentação essencial de que sua organização analisou e avaliou os riscos minuciosamente e tomou as contramedidas apropriadas para mitigá-los. Ter isso registrado pode salvar o seu negócio, caso precise provar seu dever de cuidado ou se defender contra reivindicações por danos à vida e à integridade física.

Leitura adicional

Alternativas de Número de Prioridade de Risco: