O Que é Muda?

Por que é importante conhecer o desperdício em um negócio?

Ao procurar aumentar a eficiência de seu processo e reduzir custos, os primeiros pontos de interesse possivelmente seriam: o que você pode reduzir, parar de fazer ou mudar. Para descobrir, primeiro você precisa ser capaz de dizer a diferença entre quais partes do processo são necessárias e quais não. Além disso, quais ações fazer para agregar valor ao cliente e quais não – mas que ainda precisam ser feitas.

O que significa muda?

Muda é um conceito fundamental de desperdício do Sistema Toyota de Produção (TPS), o alicerce da gestão Lean. Como um dos 3M – junto com mura e muri – serve para identificar atividades que não agregam valor dentro de um processo. A palavra japonesa “muda” (無駄) significa inutilidade, futilidade. Na gestão Lean, muda são aquelas mudanças ou ações que não provocam o aumento de valor agregado do produto, um efeito que o cliente ficaria feliz em pagar.

Muda, como ações que não agregam valor ao produto, possui duas formas:

- Muda tipo 1:

Ações que não agregam valor ao produto, mas que mesmo assim devem ser executadas. O melhor exemplo de muda tipo 1 são os testes e inspeções de segurança. Eles não melhoram o produto, mas precisam ser realizados. - Muda tipo 2:

Ações que não agregam valor e que não impactam o produto final ou a integridade do processo que o entrega. É esse tipo de desperdício que precisa ser eliminado.

Como identificar desperdícios do processo que precisam ser eliminados?

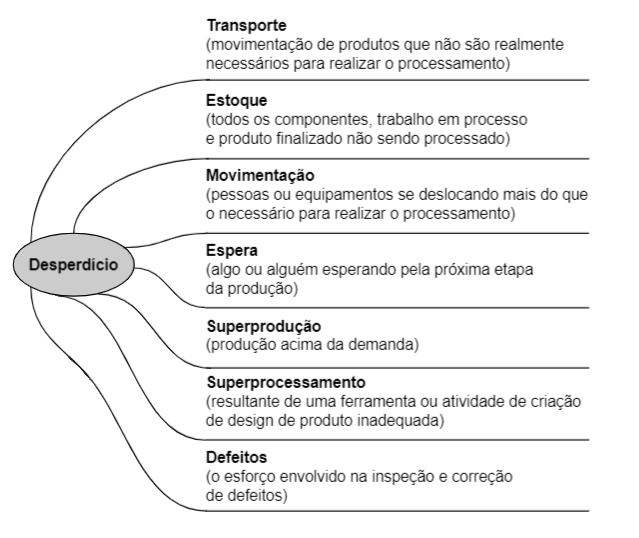

A muda tipo 2 foi subdividida em sete categorias pelo pai do Kanban, Taiichi Ōno. Graças a isso, identificar ações inúteis se tornou ainda mais fácil para os gerentes de processo. As sete categorias de muda incluem transporte, estoque, movimento, espera, superprodução, superprocessamento e defeitos.

Os sete tipos de desperdício (Muda)

Os sete tipos de desperdício (Muda)

Passo 1: Transporte

Em um cenário de manufatura, materiais, produtos semiacabados e produtos concluídos precisam ser deslocados entre os postos de trabalho, áreas de estoque e assim por diante – isso é necessário. Porém quanto mais complexo o ambiente, mais espaço há para adicionar-se etapas extras redundantes a esses percursos. E cada vez que um lote de materiais vai para algum lugar, geralmente há um conjunto de documentos seguindo-o, requerendo assinatura ou inspeção a cada ponto de verificação. É crucial que os materiais sejam transportados o mínimo possível entre os vários estágios do processo, dentro de suas instalações.

O mesmo vale para trabalho de processamento de informações. Se toda vez você precisar da opinião de um superior sobre sua tarefa, você precisa pausá-la, ir até o escritório dele, explicar o problema que está tendo, esperar uma resposta, então voltar e continuar o trabalho – você desperdiça tempo com esse trajeto todo. Em vez disso, imagine digitar um comentário rápido na tarefa constante no seu quadro Kanban e enviá-lo para o seu chefe. Ele responderá quando puder, tendo acesso a descrição completa da tarefa, poupando você de dar explicações. Enquanto isso, você pode se ocupar com outro item da fila e retornar à tarefa problemática quando obtiver a resposta.

Passo 2: Estoque

O desperdício provocado por estoque refere-se ao acúmulo de matéria-prima ou produtos acabados nas instalações. Adicionar trabalho em andamento excessivo em qualquer estágio do seu processo, inevitavelmente, provocará gargalos e prejudicará a produtividade. E estocar produtos acabados em excesso também é uma forma de desperdício. Se você precisa pagar para armazenar produtos não vendidos, claramente você não está aderindo ao conceito de produção just-in-time (JIT). Você investiu em um produto para o qual não tem comprador.

No trabalho com informações, o desperdício de estoque aparece ao exceder o limite de WIP em seu quadro Kanban. Quanto mais tarefas você começa a trabalhar ao mesmo tempo, mais lentamente elas serão concluídas. É muito mais eficiente respeitar o limite e não começar um novo trabalho até você estar livre das tarefas abertas anteriormente.

Passo 3: Movimento

Enquanto o desperdício de transporte trata da ineficiência causada pelo deslocamento de produto entre as etapas do processo, o desperdício de movimento refere-se a como os itens movem-se dentro de um único estágio do processo. Para uma instalação de produção, este tipo de desperdício pode resultar do uso de máquinas sem manutenção, de trabalhadores sem treinamento danificando o produto ou causando paradas não planejadas, do layout subótimo da fábrica, movimentos desnecessários e mudanças de ferramentas.

Para trabalho não físico, o desperdício de movimento dentre de um único estágio do processo são e-mails, ligações e reuniões geralmente desnecessários e que poderiam ser substituídos por uma mudança de status no cartão de uma tarefa específica.

Passo 4: Espera

De muitas formas, o desperdício causado por itens esperando para serem processados é o mais fácil de reconhecer, mas nem sempre tão fácil assim de remover. Trabalhos ou tarefas serão enfileiradas por tempo estendido entre etapas, quando o seu processo não tiver a capacidade ideal de puxar todas as tarefas de uma vez ou quando o processamento dos itens iniciados não estiver indo da maneira ideal. Formam-se gargalos, com consequências visíveis em todos os estágios seguintes do processo.

O método Lean padrão para reduzir a espera é o nivelamento de produção, ou Heijunka, com a aplicação e ajuste dos limites de WIP. Em especial, considere limitar os passos de “espera” designados – p. ex., aqueles do tipo “pronto para outro estágio”. Se você decidir quantos itens podem acumular antes das equipes de outros estágios do processo chegarem para contribuir, provavelmente evitará entregas atrasadas e impedimentos dispendiosos.

Você sabia?

Os quadros digitais da Kanban Tool® suportam contadores automáticos de limites de WIP em cada estágio do processo. Com os quadros, você terá uma visão geral “instantânea” do estado da produção e poderá agir resolvendo gargalos, assim que ocorram. Teste-os com a sua equipe hoje mesmo!

Passo 5: Superprodução

Como assinalado anteriormente, um processo Lean produzirá somente o que foi pedido e pode ser capitalizado. Trabalhar sem parar para fabricar lotes infinitos de um produto que os clientes ainda não compraram é um desperdício de tempo, recursos (incluindo capital) e materiais. Nem estoque nem produtos enchendo seu depósito são bens do ponto de vista contábil – eles somente o serão após você vendê-los.

O maior risco que você corre ao produzir em excesso é não considerar que os clientes podem trocar seus padrões ou frequência de compra. Para permanecer ágil em como você produz, atenha-se em ajustar a produção conforme os pedidos e não em procurar saídas para os produtos já manufaturados.

Passo 6: Superprocessamento

O problema em superprocessar itens geralmente está ligado à falha de comunicação com os clientes e funcionários. Por esse motivo, é vital que você discrimine exatamente o estado, a qualidade e o formato do produto final desejado e espere nem mais nem menos, mas exatamente isso feito. Na dúvida, concorde em fazer menos em vez de mais – o item sempre pode voltar para você para características adicionais, mas se o cliente tiver de pagar por mais do que pediu, apenas porque você sobreprocessou o trabalho, ele não gostará, além disso, você nunca conseguirá o tempo investido de volta.

Essa forma de desperdício também se aplica ao uso de equipamento mais sofisticado (logo, mais caro) que o necessário para realizar um trabalho. O mesmo vale para colocar pessoas superqualificadas para fazer tarefas simples. Do ponto de vista Ágil/Lean, aceitar fazer menos realizará mais como resultado final.

Passo 7: Defeitos

Defeitos de produção são uma forma bastante comum de desperdício. Eles demandam não somente uma repetição de processamento. Quando não detectados a tempo, reduzem a satisfação dos clientes e podem provocar uma onda de recalls e reembolsos. É crucial garantir que erros e defeitos sejam detectados no processo o mais cedo possível. Quanto mais tarde você notá-los, mais tempo e dinheiro precisará para consertá-los. É provável que a interconectividade do produto com outros elementos aumente quanto mais longe ele avançar no processo, aumentando o número de partes que você precisará pausar, reverter ou mudar. Projetar testes que chequem a qualidade a cada etapa seria a melhor maneira de proceder; considere fazer prevenção de erros no processo.

Mais desperdício?

Com a gestão Lean atingindo a maturidade após algumas décadas desde a sua introdução pelo TPS, a comunidade começou a listar uma forma adicional de desperdício: a subutilização de habilidades humanas. O Lean e o Kanban enfatizam a necessidade de prestar atenção em como as habilidades da equipe são usadas e se trocam conhecimento com os gerentes. Os trabalhadores formam a sua empresa e o conhecimento deles sobre o processo deveria ser notado e usado. Não é incomum que gestores empenhados em trabalhar de maneira Lean, permitam que trabalhadores façam mudanças como e quando necessárias – plantando raízes Kaizen da base ao topo da empresa.

Exemplos da oitava forma de desperdício incluem habilidades de trabalhadores subutilizadas, falta de comunicação vertical, não incluir a perspectiva da equipe no desenho e mudança do processo ou a falta de treinamento adequado da equipe.

Como você pode ter notado, os sete – ou oito – tipos de muda estão interconectados. O “superprocessamento” impacta “espera”, “superprodução” tem relação com o “estoque”, e assim por diante. Também é perfeitamente possível definir muitos mais tipos de muda em um processo! Dependendo das características do seu processo e quão a fundo você quer dividir a análise, pode valer a pena considerar tipos de desperdício como: espaço subutilizado nas instalações, tempo necessário para trocar ferramentas, processos potencialmente inseguros, oportunidades desperdiçadas ou interrupções programadas da produção.

O que faço agora que reconheci muda em meu processo?

Provavelmente, identificar desperdício no seu processo é metade do trabalho para uma melhor fluidez da produção. Enquanto você continuar aplicando sistematicamente a mesma abordagem para eliminá-lo, você estará no caminho certo para tornar sua empresa mais eficiente.

Com tipos de desperdício não tão fáceis de definir como, p. ex., “nossas filas de espera estão muito longas”, use o método Kaizen para encontrar a fonte do problema. Com isso, você determinará qual aspecto do processo deseja analisar nessa interação e decidirá como medir os efeitos. Então você executará a produção, tirará conclusões e desenhará estratégias de melhoria, que mais tarde se tornarão padrões para esse estágio do processo. Às vezes, várias execuções do processo são necessárias até você descobrir a causa do problema.

Exemplo Você identificou que o desenvolvimento das funcionalidades do seu site está superprocessado: o cliente solicitou a inclusão de um formulário de feedback no site dele, mas o que recebeu foi um site extra, com uma URL separada, solicitando dados pessoais do usuário antes de deixá-lo fazer um comentário, e o resultado obtido foi ninguém usando o tal formulário e o seu cliente ficando sem uma forma dos clientes dele enviarem feedback. Para esse desperdício, você procede com um evento Kaizen:

- Define o escopo: atender às solicitações do cliente de modo a responder às necessidades exatas dele.

- Escolhe o método de medição: nota de satisfação de três pontos: 0, 0,5, 1.

- Executa o processo: pega o pedido do cliente e anota suas necessidades exatas com pontos de ação.

- Implanta o código e revisa-o, primeiro com o cliente – solicitando para que avalie sua satisfação de 0 a 1. Depois, analisa-o com a equipe, perguntando se entenderam os requisitos e se têm alguma ideia para simplificar a comunicação.

- Define um padrão de como a equipe deveria aceitar solicitações do cliente, qual palavreado e formatação usar (p. ex., checklists, fluxogramas) e como executá-las.

De modo geral, a forma com a qual você resolverá um desperdício identificado dependerá do tipo dele. Para melhor navegar pelas trilhas de desperdício-solução, use o guia abaixo:

| Área de desperdício | Soluções |

|---|---|

| Transporte | – localizar fisicamente todos os elementos conectados do processo; – aproveitar cada oportunidade para simplificar a entrega de peças ao seu destino; – minimizar a trilha da documentação e usar o rastreamento on-line quando possível. |

| Estoque | – minimizar o desperdício de superprodução; – analisar e prever a demanda quando possível; – simplificar a comunicação com os fornecedores para possibilitar entregas flexíveis a curto prazo. |

| Movimento | – padronizar o que precisa e não precisa ser feito em cada etapa do processo; – minimizar a comunicação esperada a cada etapa do processo - desenhar esquemas para soluções recomendadas de problemas; – garantir a manutenção regular dos postos de trabalho e o treinamento dos trabalhadores para equipamentos substituídos. |

| Espera | – permitir a transparência de processo para todos os membros da equipe; – usar quadros visuais de processo mostrando o status atual da produção; – trabalhar na qualificação cruzada dos membros da equipe, deixando-os trocar de postos de trabalho como e quando as demandas mudam. |

| Superprodução | – usar um esquema de produção just-in-time; – adotar um sistema puxado, como o Kanban, para ritmar a produção; – fechar colaboração com os clientes para nivelar a produção com a demanda (Heijunka). |

| Superprocessamento | – mapear o fluxo de valor, para ver quais elementos do trabalho são valiosos para o cliente; – aperfeiçoar a comunicação com os clientes; – usar formulários de requisitos padrões com checklists. |

| Defeitos | – padronizar cada etapa do processo com controle de qualidade; – revisar cada etapa da produção; – aplicar DMAIC para evitar a repetição de erros. |

Lembre-se de não isolar muda como somente o único problema não agregador de valor que surge no seu processo – assegure tratar muri e mura também. A boa notícia é que – em muitos casos – aplicando uma única solução que seja (p. ex., Heijunka ou JIT), já ajudará você a resolver alguns dos muitos tipos de desperdício de uma só vez!