¿Qué es Heijunka?

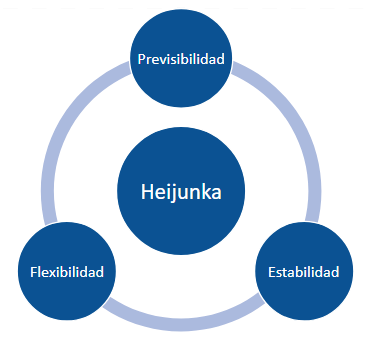

Heijunka es una palabra japonesa que significa nivelación. En Lean, se refiere a la nivelación de la producción, destinada a mejorar el flujo de un proceso para ajustarse mejor a la demanda del cliente, reducir el desperdicio, y disminuir o abandonar el procesamiento por lotes.

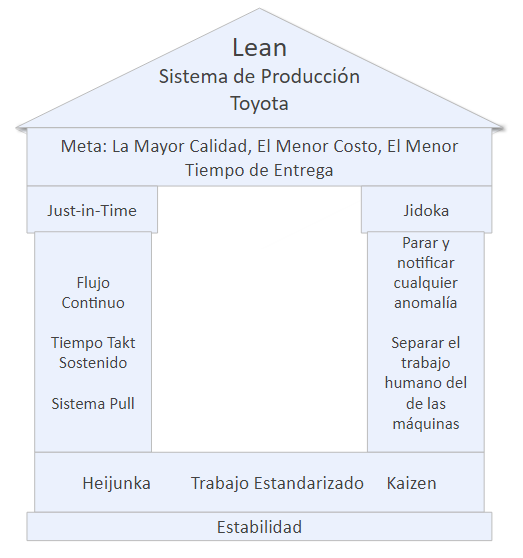

Forma la base de Lean, o el Sistema de Producción Toyota, junto con el concepto de trabajo estandarizado, y Kaizen. En la aplicación de la técnica Heijunka, la demanda de los clientes se satisface a través de lotes más pequeños, trabajo estandarizado, y/o intercambio de SMED (Single-Minute Exchange of Die).

¿Cuál es la importancia de la nivelación de la producción?

Lean se enfoca en la reducción del desperdicio y la mejora del valor para el cliente. Mura – una de las formas de desperdicio – viene de la palabra japonesa para desigualdad. Por ejemplo, en el desarrollo de software, hay un fenómeno conocido como la marcha de la muerte. Es donde, después de unos comienzos lentos y relajados del proyecto, la mayor parte del trabajo se atiborra en las etapas finales del proyecto, durante las cuales se espera que los miembros del equipo hagan horas extras. Una irregularidad de flujo casi planificada como esta es simplemente insostenible para el equipo e insalubre para el negocio.

Ningún sistema puede ser estable con niveles desiguales de producción, y la técnica Heijunka se ocupa de esto.

Hay varias razones que explican la desigualdad de la producción:

- Diferentes actividades toman diferentes cantidades de tiempo para realizarlas

- Diferentes productos toman diferentes actividades y tiempos para completarse

- Diferentes personas y diferentes máquinas tienen diferentes capacidades, tiempos de trabajo y de configuración

- La gente tiende a priorizar las tareas que no les gusta hacer, lo que hace que algunos artículos se retrasen con respecto a su fecha de finalización prevista

- Los pedidos de los clientes no suelen venir de forma ordenada y lógica

- Una escasez temporal de material podría forzar una desviación del programa de producción.

Nivelación de la producción por tipo y volumen

Los equipos de producción, y la mayoría de los equipos en general, tienden a pensar que no hay nada malo en la forma en que están trabajando y que los clientes simplemente recibirán sus pedidos cuando estén listos. Pero Lean busca reducir el tiempo de entrega, mejorar la calidad y el valor para el cliente en todo momento. El pensamiento Lean deriva del método Kanban, lo que significa que los artículos no se construyen para predecir la demanda futura, sino que se producen sólo cuando los clientes los piden. De esta manera, los equipos de producción nunca trabajarán en productos que no se venderán.

La fabricación tradicional tiene largos tiempos de entrega debido al desperdicio en el proceso, pero por encima de todo, debido a los largos tiempos de entrega de material que algunas veces tienen retrasos impredecibles. Lo que hace todo un desafío anticipar la demanda del producto, que es necesaria para pedir los materiales, manteniendo bajo el inventario e involucrando el menor capital posible. Las máquinas también consumen tiempo para producir artículos, y antes de hacerlo requieren de configuración, por lo que podría pasar un tiempo considerable antes de que estén listas para trabajar. Por eso, los controladores de producción tienden a fabricar artículos en tandas, minimizando la necesidad de reconfigurar la maquinaria con cada cambio de producto.

La nivelación de la producción por volumen se ocupa de contener el número de ítems producidos en cada lote, mientras que la nivelación por tipo añade diferentes secuencias de qué producto se está haciendo en cada lote.

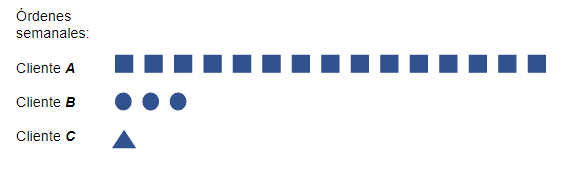

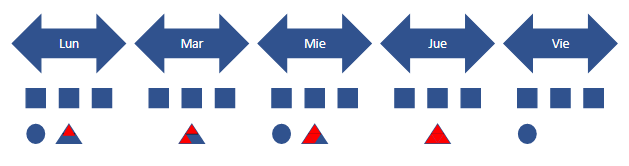

Ejemplo

Una fábrica tiene tres clientes para tres líneas de productos diferentes. En una semana típica, el cliente A pide 15 cuadrados, el cliente B pide 3 círculos, y el cliente C pide 1 triángulo.

El programa de producción para cumplir con estas solicitudes se vería así:

Los 15 cuadrados tardan 2 días en hacerse ya que el equipo puede hacer 8 cuadrados al día. El producto del círculo toma 1 día para hacer, lo que significa que el equipo de producción necesita trabajar durante el fin de semana para completar el orden del triángulo, que toma un día completo para completar.

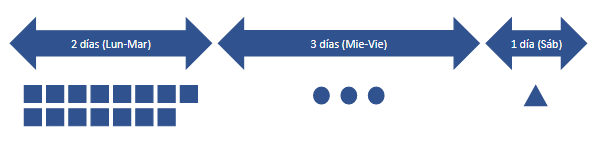

Un practicante de Lean estaría viendo tanto la forma en que este equipo trabaja, como la forma en que los clientes hacen sus pedidos (nivelación de la demanda). A través de un sistemático ejercicio de aplicación de las 5S resultante con una reducción de cuellos de botella, la planta podría empezar a producir un círculo en medio día, y un triángulo en poco menos de un día. Hablando con los clientes, puede encontrar que el cliente A sólo requiere 3 unidades del producto A cada día, pero pide por adelantado sólo para estar seguro. El cliente B necesita un círculo cada dos días y el cliente C usa un triángulo cada 4 días.

A través de esta nivelación estructurada de la producción, el equipo ahora puede producir 3 cuadrados, un círculo, y ¼ de un triángulo en un día. Hacen lo mismo en los días 2 y 3, y en el cuarto día ya han terminado con los triángulos y pueden satisfacer la demanda de los clientes B y C. El cliente A tiene sus necesidades satisfechas con el trabajo de cada día y su capacidad de solo ordenar lo que necesita ha mejorado su flujo de caja.

Como resultado, tanto el equipo de producción como la empresa habrán mejorado: pudiendo enviar productos a clientes que pagan todos los días, satisfacer su demanda y evitar las costosas horas extras.

En los escenarios de fabricación, ha sido común el uso de una Caja Heijunka – una herramienta construida a partir de celdas tipo mesa con espacio para tarjetas Kanban que representan varios tipos de orden y su cantidad. Lo mismo se puede mostrar en un tablero virtual de Kanban con carriles – filas horizontales. Un equipo podría usar columnas para los días de la semana, y filas para diferentes tipos de productos, y colocar el número de tarjetas demandadas en cada celda.

¿Sabías qué?

Kanban Tool® da soporte a los carriles – filas – por defecto. Considera la posibilidad de probarlo como una solución de caja Heijunka fácil de usar, o para cualquier proceso de visualización. ¡Puede ser personalizado para prácticamente cualquier necesidad!

¿Cómo alcanzar un flujo Heijunka?

Heijunka no es un estado fácil de alcanzar y necesita que la empresa donde se implemente persista en su camino Lean. Una producción nivelada se asocia a menudo con una implementación Lean madura y a menudo se produce junto con las siguientes prácticas:

- Single-minute exchange of die (reducción del tiempo de cambio de herramientas).

- Pequeños tamaños de lote.

- Un sistema de producción Kanban alineado con la demanda del cliente e impulsado por el equipo de cara al cliente.

- Conocimiento de tus clientes.

Para alcanzar Heijunka, una empresa debe hacer lo siguiente:

Paso 1: Estandarizar el trabajo

Intentar estandarizar el trabajo es un simple primer paso para saber cómo y dónde mejorarlo. A través del proceso, los equipos comprenderán cómo diferenciar entre el trabajo interno y el externo, aprenderán a practicar los procedimientos operativos asignados y a manejar correctamente los errores.

Paso 2: Trabajar para mejorar el tiempo takt

Una empresa Lean ejecuta el trabajo de acuerdo con el tiempo takt del cliente y debe entender cuando los clientes necesitan su producto. El equipo de producción debe entonces utilizar el Kanban no sólo para el trabajo requerido sino también para los materiales requeridos de acuerdo con las órdenes del cliente.

En Toyota, el departamento de producción está sujeto a que el departamento de compras controle los materiales emitidos, basados en la demanda del cliente. El tiempo takt es la tasa de compra del cliente, y si se ajusta a su producción se reducirá el desperdicio. Este tipo de nivelación se considera uno de los mayores logros en Lean.

Paso 3: Secuenciación

El trabajo debe ser secuenciado para asegurar muchos lotes pequeños en lugar de un gran volumen y para ejecutar la entrega del pedido en la misma secuencia en la que fue colocado. En Toyota, el pedido de materiales y la producción de bienes están alineados con el principio de justo a tiempo (JIT) - los artículos son simplemente entregados a los clientes cuando lo necesitan.

El proceso de estandarización del trabajo también incluye la estandarización y optimización de la capacidad del sistema para cambiar rápidamente las herramientas y reenfocarse (SMED – Reducción del tiempo de cambio de herramientas, por sus siglas en inglés), lo que hace posible una secuenciación eficiente. Para la compañía del ejemplo anterior, su organización de trabajo solo tiene sentido si la producción puede ir cambiando entre círculos, triángulos, y cuadrados sin mayor esfuerzo. Por eso es tan importante minimizar los tiempos de configuración.

El establecimiento de Heijunka en tu proceso te daría una ventaja competitiva por las siguientes razones:

- Tener un Trabajo en Progreso reducido y un inventario subutilizado, lo que significa reducción de los costos.

- Ser capaz de mantener el tiempo takt declarado: producir lo que tus clientes quieren, cuando lo quieren.

- Tener la capacidad de informar mejor a los proveedores sobre cuándo se necesitan los materiales.

- Haciendo el trabajo de su personal más fácil y menos estresante.