¿Qué son las 5S en Lean?

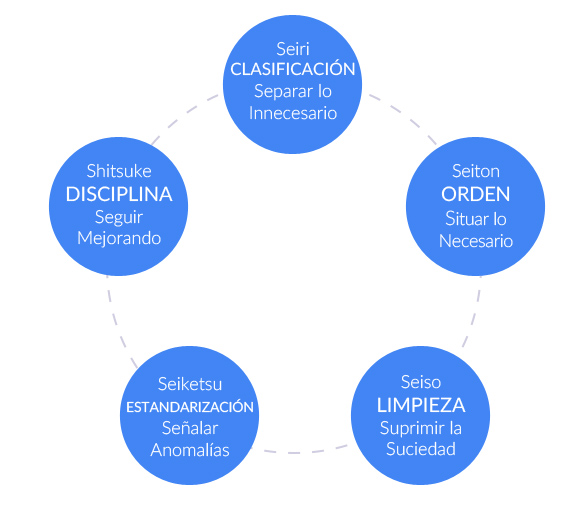

Las 5S son una técnica de Lean desarrollada por Hiroyuki Harano. Es importante destacar que la técnica recibe su nombre por la primera letra del nombre que en japonés designa cada una de sus cinco etapas:

- Seiri - Clasificación

- Seiton - Orden

- Seiso - Limpieza

- Seiketsu - Estandarización

- Shitsuke - Disciplina

Enfocarse en los aspectos particulares del proceso de las 5S sirve para transformar un entorno de trabajo lleno de desperdicios en un entorno organizado, eficiente, que genera valor y es seguro. La técnica suele considerarse como la herramienta fundamental de un entorno Lean, asegurando la reducción de los desperdicios.

Las 5S hacen parte del Sistema de Producción de Toyota, también conocido como Lean, a pesar de que el sistema en sí mismo usa solo 4S. El uso de este método en todos los niveles de la organización ayuda a los miembros del equipo a entender, apreciar y hacer valer su impacto en el proceso y los resultados de negocio.

¿Cómo usar la técnica de las 5S?

Usando las 5S en iteraciones ayuda a los equipos a mejorar constantemente los estándares y el progreso a lo largo del camino de Lean de forma metódica.

Es importante considerar que las etapas que conforman las 5S reciben su nombre por cómo se escriben en Japonés, sus traducciones al Español no empiezan con la letra S pero sus conceptos fundamentales se han adaptado para que poder vincularlos a dicha letra.

Al igual que con los términos generales Lean y Kanban, las 5S no son una herramienta que pueda ponerse en práctica adecuadamente sin entender su filosofía. Y el pensamiento detrás de las 5S, al igual que en Lean, es que mantener las cosas en orden es requerido para la supervivencia, especialmente en entornos caóticos.

Antes de que inicie tu travesía por las 5S, es una buena idea comenzar a mapear tu flujo de valor. La razón por la que recomendamos esto es que primero necesitas conocer que actividades agregan valor a tu proceso. Esto te ayudará a guiarte a la hora de decidir qué equipos, servicios e ítems del inventario no son necesarios para que el proceso continúe funcionando y mejorando.

Paso 1: Seiri – Clasificación – Separar lo innecesario

Es el paso que te ayudará a remover todos los artículos innecesarios de tu área de trabajo. Puede ejecutarse en cualquier lugar: en un depósito, en el área de producción, o en tu escritorio – y traerá mejoras sin importar donde lo ejecutes. Con tu flujo de valor como arma, comienza a tomar nota de todos los ítems presentes en el área. La palabra japonesa Seiri significa organizar. Un área organizada te ayudará a determinar rápidamente lo que es necesario para efectuar tu trabajo y lo que no.

En particular, una mejor visión general y reducción de desperdicios puede lograrse si nos deshacemos del equipo que no necesitamos. Por ejemplo: tener 3 unidades del mismo destornillador regadas por el área de trabajo únicamente para asegurarnos de tener alguno a la mano cuando se necesite. Tener un área designada donde guardar un solo destornillador es la manera correcta.

Vale la pena destacar que la gente encargada de organizar un área suele ser la misma que la desordenó en primer lugar. Por lo tanto, es útil y recomendable que un líder o gerente supervise la etapa de Clasificación. Con esto, apoyarán de manera objetiva a los miembros del personal que estén etiquetando y clasificando los ítems que se encuentran en su respectiva área.

Aplicación al trabajo de conocimiento: Sin duda debes empezar por tu oficina o escritorio – los ítems físicos que desordenan tu área de trabajo, o incluso tu campo visual, pueden considerarse una distracción o algo que ralentiza tu trabajo. Pero, para quienes trabajan principalmente en sus mentes y sus computadores, el área en que deben enfocarse es en el proceso. ¿Cuentas con un esquema claro? ¿Hay pasos que podrían eliminarse? Cómo, por ejemplo, requerir la autorización de tu jefe para cada tarea que hayas planeado, preparar reportes que nadie lee, etc. La idea es remover todos los bloqueos organizacionales y burocráticos del proceso y – para todos los ítems de trabajo – tratar de apegarse a una secuencia de etapas una vez establecida.

Limpia el escritorio de tu computador de cualquier tipo de desorden – elimina los archivos innecesarios y ordena los archivos que queden. Decide que soluciones de software son mejores para ayudarte, y trata de hacer todo lo posible para limitar la cantidad a 2 o 3 aplicaciones. Mantener una cantidad mayor, será una carga en sí mismo, y antes de que te des cuenta, te retrasará. ¡Facilítate las cosas!

Paso 2: Seiton – Orden – Situar lo necesario

Esta etapa se encarga de ubicar todo en su lugar. El Orden y la Limpieza, son probablemente las dos etapas más difíciles de ejecutar correctamente. Quienes practican Lean, y el fundador de las 5S, recomiendan considerar varios factores a la hora de elegir el lugar de cada ítem:

- Frecuencia de uso.

- Tamaño y peso del ítem.

- Mano hábil del miembro del equipo (si es diestro o zurdo).

- Seguridad del ítem.

Recuerda que los movimientos innecesarios son considerados un desperdicio en Lean, así que, el ir al otro lado del área de producción por un martillo que se usa la mitad del tiempo es un desperdicio y no se alinea con el Seiton que se busca establecer.

El Orden también ofrece la posibilidad de hacer que las instrucciones sean visuales, en lugar de escribirlas como instrucciones de trabajo, que es posible que nadie lea nunca – lo cual constituye un desperdicio. El etiquetado correcto de la ubicación de los ítems es crítico en esta etapa. Algunas compañías que practican Lean tienen plantillas con indicaciones para que los empleados sepan donde dejar sus herramientas. Las cuales deben ser ubicadas en un lugar claramente visible y con el acceso más fácil possible. Una Buena implementación del Seiton quiere decir que los empleados pueden tomar el equipo necesario de un “parqueadero” sin tener que estar buscándolo, y luego de usarlo pueden devolverlo sin necesidad de abandonar su lugar de trabajo.

Además, los miembros del equipo, que nunca han trabajado en el área, podrían encontrar con facilidad lo que necesiten, removiendo la necesidad de largas sesiones de orientación. Otra ventaja es que en el momento en que una herramienta se pierda, se notará de inmediato, y los empleados podrán revisar su estación de trabajo visualmente antes de retirarse al final de su jornada. Trazar líneas en el suelo, indicando donde deben ubicarse los ítems, por donde se puede caminar, o quedarse de pie, son herramientas fantásticas para minimizar costos, aumentar el flujo y promover la seguridad.

Aplicación al trabajo de conocimiento: Aquí es donde cerramos el círculo y llegamos al punto de mantener todos los elementos de trabajo en el menor número de lugares – o en este caso, aplicaciones. Tener que buscar la documentación de un software, procesar el trabajo en otro y enviarlo a otro, puede no parecer un problema en teoría. Pero en nuestra mente, el hecho de que las cosas no se encuentren en el mismo lugar, infla el tamaño del trabajo. Conectar todo tu trabajo en una sola aplicación que sea fácil de navegar para simplificar el proceso, eliminar fuentes de error y asegurarse de que las cosas en las que trabajas puedan compartirse fácilmente con tus colegas y tu jefe. En vez de tener que reportar lo que hiciste, solo deja que echen un vistazo a las métricas automáticas incorporadas en tu aplicación.

¿Y qué hay de tu escritorio? Considera trazar líneas en tu fondo de pantalla para designar zonas según su nivel de importancia – por ejemplo: urgente, procesamiento, monitoreo – en las que almacenerás los documentos y carpetas correspondientes.

Paso 3: Seiso – Limpieza – Suprimir la suciedad

La fase de Limpieza o Seiso, describe la actividad diaria de limpiar y mantener el área de trabajo lo más impecable posible. Por ejemplo, un empleado del taller debería asegurarse de que los pisos están limpios (reduciendo el riesgo de resbalones y caídas) y la maquinaria está libre de suciedad (minimizando el riesgo de accidentes, y desgaste). Al limpiar el equipo, el operador también puede determinar si las máquinas presentan algún defecto y brindar mantenimiento menor.

Es importante destacar que no hay persona mejor calificada para mantener una máquina limpia y ordenada que su operador, por lo tanto, no se debería encomendar dicha acción a un equipo externo – eso sería catalogado como un desperdicio. Las compañías en las que sus líderes no vivan las 5S en la práctica en sus entornos, solo estarán ejecutando el concepto de la boca para afuera. El involucramiento de los Líderes en la implementación de las 5S previene que los trabajadores se sientan tratados de forma condescendiente y hace que las mejoras impulsadas por las 5S se esparzan por todos los niveles de la organización.

Aplicación al trabajo de conocimiento: Rara vez se presentan casos en los que el proceso existente no puede mejorarse más. Luego de que hayas limpiado y ordenado tu flujo de trabajo, presta atención a la posibilidad de que tus viejos hábitos o la falta de enfoque no te ayuden a reconstruir el desorden del que te acabas de deshacer. Mantener tu tablero de procesos y tu almacenamiento de archivos en un estado impecable, remover las tareas innecesarias, y encargarse del archivo regularmente. Asegúrate de que siempre te puedas dar cuenta de cuál debería ser tu enfoque cada día, cada semana, y lo que has logrado en días recientes.

Paso 4: Seiketsu – Estandarización – Señalar anomalías

La etapa de Estandarización se utiliza para mantener todo lo que se ha logrado en las tres primeras fases. Hablando en tono figurado, comenzaste a rodar una piedra cuesta arriba y ahora necesitas poner una cuña debajo para que no se ruede cuesta abajo nuevamente. Tanto en Lean como en Seis Sigma, existe una práctica de estandarización, orientada a mantener lo que se ha logrado y prevenir que la variación cause defectos y errores. La estandarización en 5S muestra cómo la aplicación constante de un conjunto de reglas mantendrá un área en un estado limpio y ordenado.

Si miras tu estación de trabajo, puedes ver que a menudo son las tareas no estandarizadas las que crean el desorden. Tu jefe te dice que necesitan un informe urgente lo antes posible, así que lo dejas todo y corres a buscar la información necesaria, entregas el informe al final del día dejando tu escritorio desordenado y todas tus otras tareas – planificadas – a medio camino. Incluso puedes pensar “No voy a guardar esto, por si lo vuelven a necesitar”.

Ahora, si tuvieras una forma estandarizada de trabajar en todo para empezar, entonces incluso las tareas no planificadas serían posibles de manejar. Podías haber sabido, que se requiere un informe de presupuesto cada 6 meses, para que hayas reunido los datos necesarios a tiempo. O, la fase de Estandarización o Seiketsu te haría utilizar un verdadero ejercicio único para elaborar un mejor plan de acción de cara al futuro.

Aplicación al trabajo de conocimiento: Aunque no siempre va a ser fácil estandarizar un proceso de trabajo basado en el conocimiento, hay mucho que se puede planear. Por ejemplo: puedes estandarizar la forma de nombrar tus archivos y la estructura de las carpetas de proyectos. También puedes establecer diferentes escenarios de proceso para los diversos tipos de trabajo que realizas – una plantilla de elementos diferentes para la investigación, la escritura, la codificación, el mantenimiento, los proyectos de análisis, etc. Muchas aplicaciones que se utilizan típicamente en estos casos de uso, como los tableros Kanban, te permitirán crear tareas repetitivas o automatizar acciones específicas para que gran parte del flujo de trabajo se lleve a cabo de forma automática para ti. Todo esto se suma para mantener el estándar una vez que se establezca.

¿Sabías qué?

Kanban Tool® soporta tipos de tarjetas personalizables, tareas recurrentes y aplazadas, automatización de procesos y métricas de progreso automáticas. Mira cómo los tableros pueden mejorar tu forma de trabajar – prueba el servicio gratis ahora mismo.

Paso 5: Shitsuke – Disciplina – Seguir mejorando

La etapa final consiste mantener la práctica en el tiempo. En el libro “The 5 Pillars of Visual Workspace”, Hirano expresa como las 5S requieren del pilar de la disciplina. Los gerentes de Lean deben usar técnicas como las caminatas Gemba para observar y revisar lo que se hace en el área de producción. Listas de control de área, así como ejercicios de limpieza de 3 minutos, e incentivos de recompensas de la compañía, pueden ser incorporados para promover la disciplina. Las evaluaciones de los equipos deben ser realizadas con puntos otorgados en base a lo bien que lo hacen en todas las áreas donde se implementen las 5S. Puedes usar la siguiente tabla para ver cómo le va a tu empresa.

| 5S | Compañía Indisciplinada | Compañía Disciplinada |

|---|---|---|

| Seiri Clasificación | Los ítems están mezclados, lo que hace imposible que un tercero pueda diferenciar entre lo que se necesita y lo que no. | Los empleados son conscientes de los diferentes ítems y su ubicación y están constantemente buscando formas de mejorar. |

| Seiton Orden |

No hay un lugar permanente para ninguno de los ítems. Están ubicados en diferentes lugares en diferentes días. | Las colas visuales están en su lugar. Los ítems son fáciles de encontrar y fáciles de devolver a su lugar. Los empleados pueden hacer su trabajo “a ojos cerrados”. |

| Seiso Limpieza |

Las áreas están sucias, los documentos están regados por la oficina, todo está en desorden. | Todos los empleados tienen una forma documentada de limpiar y mantener sus puestos. Esto se viene implementando de los líderes, de forma vertical. |

| Seiketsu Estandarización | No hay estandarización de los procedimientos. Cada persona tiene una forma única de trabajar y almacenar las cosas. | La documentación de los procesos está al alcance de todos, y se mantiene en un constante proceso de refinación y mejoramiento. |

| Shitsuke Disciplina | Los controles en el lugar de trabajo se realizan cuando los clientes vienen de visita o cuando el jefe lo desea. | El mantenimiento y las inspecciones regulares son parte de la forma de la metodología de trabajo de la empresa. |

Aplicación al trabajo de conocimiento: Asegurarte de revisar tu proceso de vez en cuando te ayudará a detectar cualquier paso que ahora se puede dejar de lado o cambiar. Pero es mucho más fácil y eficiente mantenerse al día con estos cambios diariamente. Siempre que el tamaño de tu equipo de proceso lo permita, cada vez que veas una oportunidad de hacer un cambio - hazlo. Altera el flujo de trabajo, prueba nuevos enfoques, ajusta y prueba formas alternativas de procesar los elementos. Esta es a menudo la forma más fácil de mantener un proceso evolutivo, saludable y efectivo para el trabajo basado en conocimiento.

Los principales beneficios de implementar las 5S para mejorar tu proceso son:

- Un flujo de trabajo más claro y limpio mediante la gestión visual.

- Menos desperdicio de tiempo, esfuerzo y materiales; incrementos en la productividad y la calidad.

- Métodos y flujos de trabajo estandarizados.

- Aumento en la moral del equipo, mediante el empoderamiento individual que da el hacer cambios para mejorar.